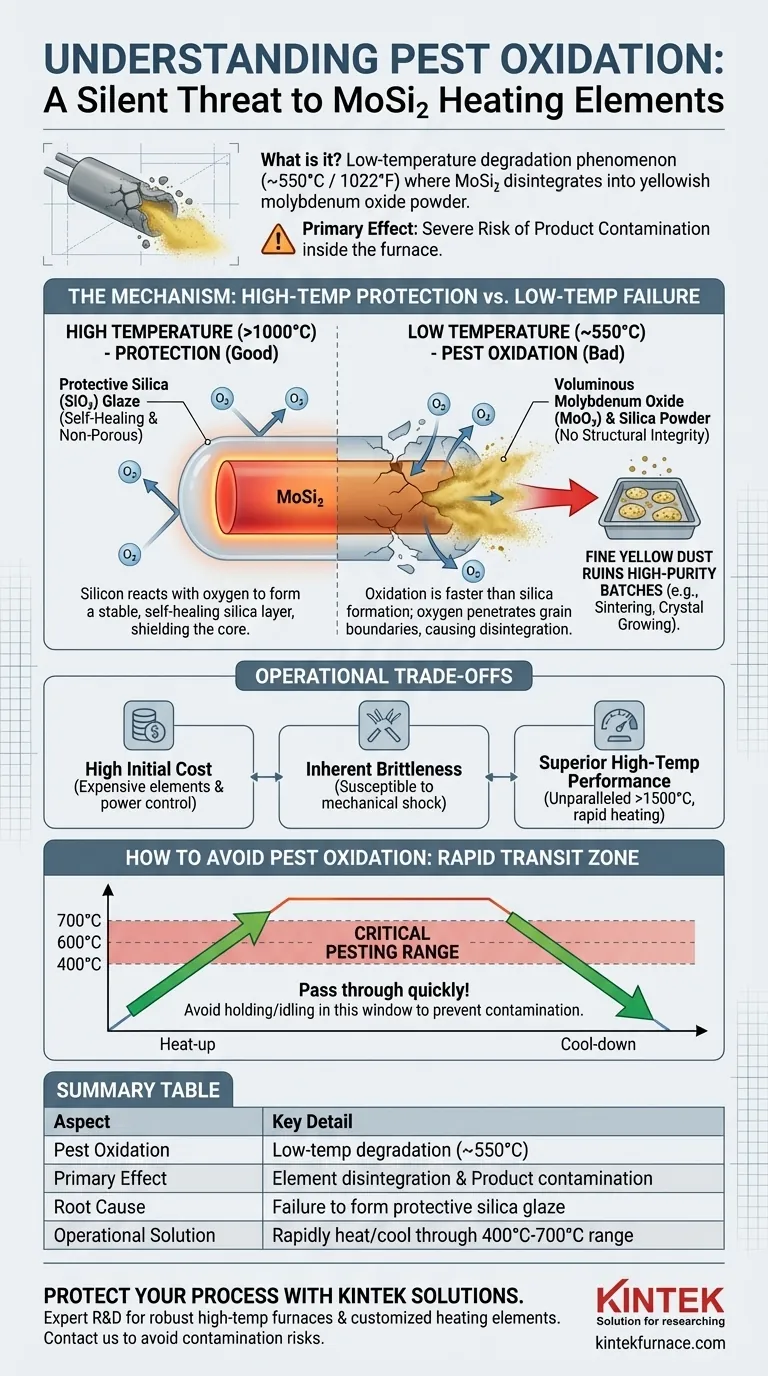

Em resumo, a oxidação por praga é um fenômeno de degradação a baixa temperatura que afeta os elementos de aquecimento de Dissilício de Molibdênio (MoSi₂). Quando esses elementos operam na presença de ar em torno de 550°C (aproximadamente 1022°F), eles podem se desintegrar rapidamente, formando um pó amarelado de óxido de molibdênio. Embora isso não afete imediatamente a capacidade de aquecimento do elemento, seu principal efeito é o grave risco de contaminação dos produtos dentro do forno.

A questão central é uma incompatibilidade entre o design do elemento e suas condições operacionais. Os elementos de MoSi₂ são projetados para desempenho em temperaturas extremamente altas, onde formam uma camada protetora; a oxidação por praga ocorre em baixas temperaturas, onde esse mecanismo de proteção falha.

O Princípio da Proteção em Alta Temperatura

Os elementos de MoSi₂ são renomados por seu desempenho excepcional e longevidade em temperaturas muito altas, frequentemente excedendo 1800°C. Essa resiliência não é inerente apenas ao material base, mas vem de uma reação química crucial.

Formando o Vidro Protetor

Em altas temperaturas em uma atmosfera oxidante, o silício no elemento reage com o oxigênio para formar uma camada fina e não porosa de vidro de sílica (SiO₂) em sua superfície. Essa camada vítrea atua como um escudo de passivação, impedindo que mais oxigênio atinja e reaja com o dissilício de molibdênio subjacente.

Propriedades de Auto-Reparo

Esse vidro de sílica é a chave para a longa vida útil do elemento. Se uma rachadura ou imperfeição se desenvolver na camada em altas temperaturas, ela se "reparará" rapidamente à medida que o material recém-exposto reage com o oxigênio para formar mais sílica protetora, selando novamente o elemento.

A Anomalia da Oxidação por Praga

O mecanismo de proteção descrito acima só funciona efetivamente em altas temperaturas. A oxidação por praga é o que acontece quando o elemento é mantido por longos períodos em uma janela de baixa temperatura específica onde essa proteção não pode se formar adequadamente.

A Faixa Crítica de Temperatura

Esse fenômeno é mais agressivo em torno de 550°C. Nessa faixa, a taxa de oxidação do molibdênio é significativamente mais rápida do que a taxa de formação de sílica. O oxigênio penetra nas fronteiras de grão do material e reage tanto com o molibdênio quanto com o silício.

O Mecanismo Destrutivo

Em vez de uma camada estável e vítrea de SiO₂, a reação produz uma mistura volumosa e pulverulenta de óxido de molibdênio (MoO₃) e sílica. Este pó amarelado não tem integridade estrutural e faz com que o elemento se desfaça e desintegre, um processo frequentemente chamado de "pesting".

A Consequência Primária: Contaminação

O efeito mais imediato desse pó é a contaminação do produto. Para processos de alta pureza, como a sinterização de zircônia dentária ou o crescimento de cristais, essa poeira amarela fina pode arruinar um lote inteiro. Embora o elemento esteja falhando, o risco de negócios mais premente é a perda de produto valioso.

Compreendendo os Trade-offs Operacionais

A escolha de elementos de MoSi₂ envolve a compreensão de seus pontos fortes e fracos. A oxidação por praga é uma fraqueza crítica, mas existe ao lado de outras considerações.

Alto Custo Inicial

Os elementos de MoSi₂ estão entre as opções de elementos de aquecimento mais caras. Eles também exigem equipamentos de controle de energia de baixa tensão e alta corrente caros, geralmente envolvendo transformadores, o que aumenta o custo total do sistema.

Fragilidade Inerente

Como um material à base de cerâmica, o MoSi₂ é frágil e suscetível a choques mecânicos, especialmente quando frio. Isso requer manuseio cuidadoso durante a instalação e manutenção para evitar fraturas.

Desempenho Superior em Alta Temperatura

Apesar das desvantagens, seu desempenho acima de 1500°C é incomparável. Eles podem durar significativamente mais do que outros elementos como o Carboneto de Silício (SiC) em calor extremo, oferecendo ciclos de aquecimento rápidos e excelente uniformidade térmica.

Como Aplicar Isso ao Seu Processo

A chave para usar com sucesso os elementos de MoSi₂ é operá-los de forma a minimizar o tempo gasto na faixa de temperatura problemática.

- Se o seu foco principal é a pureza do processo: Você deve passar pela faixa de 400°C a 700°C o mais rápido possível durante o aquecimento e o resfriamento para evitar a oxidação por praga e a contaminação.

- Se o seu foco principal é a longevidade do elemento: Evite qualquer processo que exija manter ou deixar o forno ocioso dentro da janela de temperatura de oxidação por praga por longos períodos.

- Se o seu processo opera abaixo de 1400°C: Considere se o MoSi₂ é a escolha certa, pois outros elementos como o SiC podem oferecer uma solução mais robusta e econômica sem o risco de oxidação por praga.

Em última análise, entender a oxidação por praga significa usar essa ferramenta especializada para seu propósito pretendido: aquecimento rápido, limpo e confiável em temperaturas extremas.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Oxidação por Praga | Degradação a baixa temperatura (em torno de 550°C / 1022°F) |

| Efeito Primário | Desintegração do elemento em pó, causando contaminação do produto |

| Causa Raiz | Falha na formação de vidro protetor de sílica em baixas temperaturas |

| Solução Operacional | Aquecer/resfriar rapidamente através da faixa de 400°C-700°C |

Proteja seus processos de alta temperatura e produtos valiosos. A oxidação por praga é um modo de falha crítico para elementos padrão de MoSi2. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD com soluções de forno robustas e de alta temperatura. Nossos especialistas podem ajudá-lo a selecionar ou personalizar os elementos de aquecimento e o design do forno corretos para evitar riscos de contaminação e garantir um desempenho confiável. Entre em contato com nossa equipe hoje para uma consulta adaptada às suas necessidades exclusivas de processamento térmico.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora