Em resumo, o tratamento térmico em atmosfera inerte é um processo especializado onde os materiais são aquecidos em um ambiente selado que foi purgado de oxigênio. Ao substituir o ar por um gás inerte como o nitrogênio, ele protege o material da oxidação, formação de carepa e outras reações químicas prejudiciais que normalmente ocorreriam em altas temperaturas.

O propósito fundamental do tratamento térmico em atmosfera inerte não é apenas aquecer um material, mas fazê-lo sem alterar sua superfície ou composição química. É uma medida protetora que garante que o produto final atenda às suas especificações de engenharia precisas de dentro para fora.

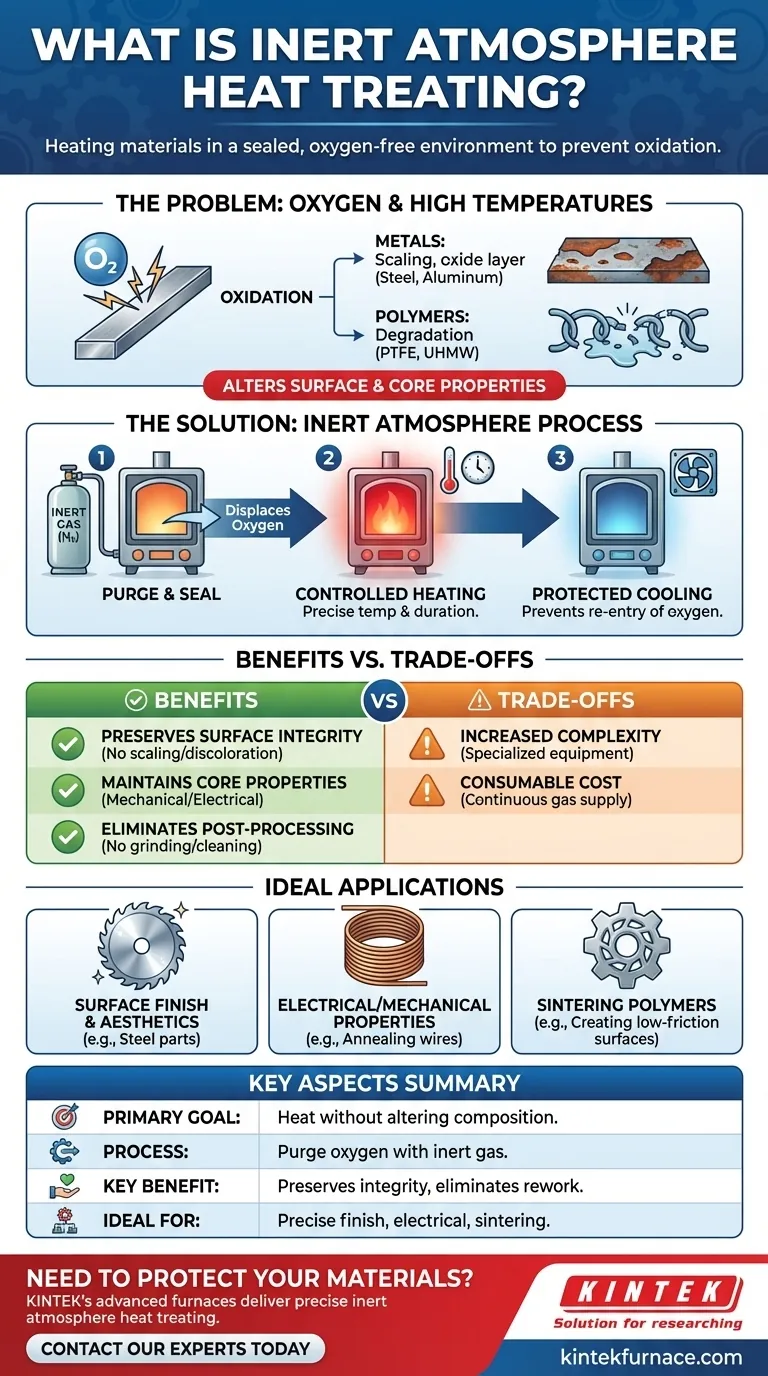

O Problema Central: Por Que o Oxigênio é um Desafio em Altas Temperaturas

Os Fundamentos da Oxidação

Quando a maioria dos materiais é aquecida na presença de oxigênio, eles reagem quimicamente em um processo chamado oxidação. Essa reação pode alterar fundamentalmente a superfície e as propriedades do material, muitas vezes para pior.

O Impacto nos Metais

Para o aço, isso se manifesta como formação de carepa — uma camada de óxido escuro e escamoso que se forma acima de 232°C (450°F), arruinando o acabamento da superfície e potencialmente comprometendo as tolerâncias dimensionais.

Para o alumínio, sua camada protetora de óxido natural engrossa significativamente em altas temperaturas. Isso pode tornar o material inadequado para certas aplicações elétricas, de brasagem ou de acabamento.

O Efeito em Polímeros Especializados

Mesmo plásticos avançados como PTFE (Teflon) e polietileno UHMW não estão imunes a esse efeito. O oxigênio pode degradar esses polímeros quando aquecidos, comprometendo suas propriedades desejadas, como baixo atrito, durante processos como a sinterização.

Como Funciona o Processo de Atmosfera Inerte

Passo 1: Purga do Ambiente

O processo começa inundando o forno com um gás inerte, mais comumente nitrogênio. Este "gás de cobertura" desloca o ar rico em oxigênio até que um nível seguro e mínimo de oxigênio seja alcançado.

Passo 2: Aquecimento Controlado

Uma vez que o ambiente está inerte, o ciclo de aquecimento começa. As temperaturas são cuidadosamente controladas e mantidas por uma duração específica com base nos requisitos metalúrgicos ou químicos únicos do material.

Passo 3: Resfriamento Protegido

Crucialmente, a atmosfera inerte também é mantida durante o ciclo de resfriamento. Isso impede que o oxigênio reentre na câmara e oxide o material enquanto ele ainda está quente e quimicamente reativo.

Compreendendo as Compensações

Aumento da Complexidade do Processo

Operar um forno de atmosfera inerte requer equipamentos especializados para criar e manter um ambiente selado e livre de oxigênio. Isso adiciona uma camada de complexidade e controle em comparação com o simples aquecimento de peças em um forno de ar aberto.

O Custo dos Consumíveis

O processo requer um suprimento contínuo de gás inerte, como o nitrogênio, o que representa um custo operacional contínuo. Essa despesa deve ser considerada no custo total de fabricação de um componente.

Os Benefícios Tangíveis de uma Atmosfera Inerte

Preservação da Integridade da Superfície

O benefício principal é a prevenção completa da oxidação. Isso preserva a qualidade original da superfície, a aparência e o acabamento do material sem a necessidade de retrabalho caro.

Manutenção das Propriedades Essenciais do Material

Ao interromper reações químicas indesejadas, o processo garante que as propriedades mecânicas, elétricas e químicas essenciais do material permaneçam exatamente como pretendido.

Eliminação de Etapas de Pós-Processamento

Como não há carepa ou camada de óxido indesejada para remover, o tratamento em atmosfera inerte geralmente elimina a necessidade de etapas secundárias como lixamento, jateamento de areia ou limpeza química.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar o tratamento térmico em atmosfera inerte é impulsionada inteiramente pelos requisitos de desempenho final e qualidade do componente.

- Se o seu foco principal é o acabamento da superfície e a estética: Este processo é essencial para prevenir a formação de carepa em peças de aço como lâminas de serra ou descoloração em outros metais.

- Se o seu foco principal é preservar as propriedades elétricas ou mecânicas: Isso é crítico para processos como o recozimento de fios de alumínio ou o tratamento de componentes de aço sensíveis como canos de armas.

- Se o seu foco principal é a sinterização de polímeros de alto desempenho: Uma atmosfera inerte é inegociável para prevenir a degradação de materiais como o PTFE para criar superfícies de baixo atrito.

Em última análise, empregar uma atmosfera inerte é uma escolha estratégica para garantir que o material que você coloca no forno tenha a mesma qualidade do material que você retira.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Aquecer materiais sem alterar a superfície ou a composição química. |

| Processo | Purga de oxigênio com gás inerte (ex: nitrogênio) antes, durante e depois do aquecimento. |

| Benefício Chave | Preserva a integridade da superfície, as propriedades do material e elimina o pós-processamento. |

| Ideal Para | Aplicações que exigem acabamento preciso, propriedades elétricas ou sinterização de polímeros. |

Precisa proteger seus materiais da oxidação durante o processamento em alta temperatura?

Os fornos avançados de alta temperatura da KINTEK, incluindo nossos fornos a vácuo e atmosfera e fornos tubulares, são projetados para fornecer tratamento térmico preciso e confiável em atmosfera inerte. Nossas fortes capacidades de personalização interna garantem que seus requisitos específicos de material e processo sejam atendidos com exatidão.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar qualidade superior do material e eliminar retrabalhos caros.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material