No seu cerne, um forno de fusão por indução IGBT é um forno industrial moderno que utiliza um tipo específico de interruptor de alta potência e alta frequência – o Transístor Bipolar de Porta Isolada (IGBT) – para controlar a sua fonte de alimentação. Esta tecnologia permite a fusão rápida, eficiente e precisa de metais como aço, ferro, cobre e alumínio, aproveitando a indução eletromagnética. Ao contrário de sistemas mais antigos, os fornos baseados em IGBT fornecem uma saída de potência constante e criam significativamente menos interferência elétrica na rede elétrica.

A principal vantagem de um forno IGBT não é apenas que ele funde metal, mas como ele controla a energia para fazê-lo. Ao usar eletrónica moderna de estado sólido, ele atinge velocidades de fusão mais rápidas, maior eficiência energética e maior estabilidade operacional em comparação com as gerações anteriores de tecnologia de indução.

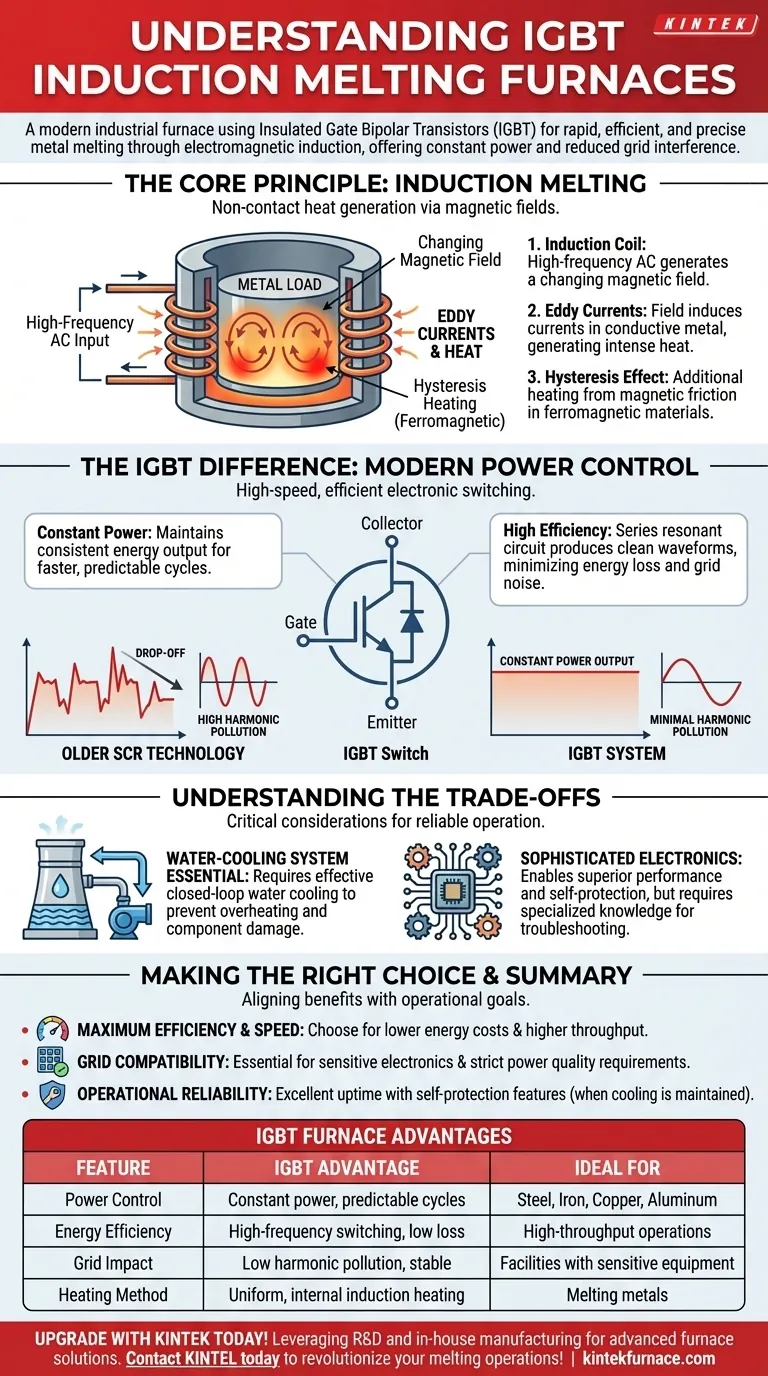

O Princípio Central: Como Funciona a Fusão por Indução

Para entender o papel do IGBT, devemos primeiro entender o processo fundamental de aquecimento por indução. Este é um método sem contacto que usa campos magnéticos poderosos para gerar calor diretamente dentro do material alvo.

O Papel da Bobina de Indução

O processo começa com uma corrente alternada (CA) de alta frequência passando por uma bobina de cobre. Esta bobina envolve um cadinho contendo a carga de metal a ser fundida.

Geração de Calor Através de Correntes Parasitas

A poderosa CA que flui através da bobina gera um campo magnético que muda rapidamente. Quando o metal condutor é colocado dentro deste campo, as flutuações magnéticas induzem correntes elétricas poderosas, conhecidas como correntes parasitas, a fluir dentro do próprio metal. A resistência elétrica natural do metal faz com que essas correntes parasitas dissipem energia na forma de calor intenso, fazendo com que o material derreta de dentro para fora.

O Efeito Adicional em Materiais Ferromagnéticos

Para materiais ferromagnéticos como o ferro, há um efeito de aquecimento adicional. O campo magnético que alterna rapidamente força os domínios magnéticos dentro do ferro a realinhar-se constantemente. Este atrito interno gera ainda mais calor, um processo conhecido como aquecimento por histerese, que contribui para um ciclo de fusão mais rápido.

A Diferença do IGBT: Modernizando o Controlo de Potência

O "IGBT" no nome refere-se ao componente crítico que gere a fonte de alimentação do forno. Este é o diferenciador tecnológico chave que proporciona as suas principais vantagens.

O que é um IGBT?

Um Transístor Bipolar de Porta Isolada (IGBT) é um dispositivo semicondutor de alta potência usado como um interruptor eletrónico. Num forno, ele corta e molda precisamente a eletricidade da rede na CA de alta frequência necessária pela bobina de indução. A sua capacidade de ligar e desligar milhares de vezes por segundo com muito pouca perda de energia é o que o torna tão eficiente.

A Vantagem da Saída de Potência Constante

Uma característica definidora dos sistemas IGBT é a sua capacidade de manter uma saída de potência constante durante todo o processo de fusão. A potência entregue à fusão não diminui à medida que o revestimento do forno se desgasta ou à medida que as propriedades da carga mudam. Isso garante ciclos de fusão consistentes, previsíveis e mais rápidos em comparação com a tecnologia SCR (Retificador Controlado por Silício) mais antiga, que frequentemente apresenta queda de potência sob condições variáveis.

Por que os IGBTs são Mais Eficientes

A tecnologia IGBT opera como um circuito ressonante em série, que é inerentemente mais eficiente no arranque e funcionamento. Produz formas de onda elétricas muito limpas, resultando em mínima poluição harmónica. Isso significa que não injeta "ruído" disruptivo de volta na rede elétrica da instalação, evitando interferência com outros equipamentos eletrónicos sensíveis.

Compreendendo as Desvantagens

Embora altamente eficaz, a tecnologia IGBT vem com o seu próprio conjunto de considerações operacionais. Compreender estas é fundamental para um desempenho fiável.

A Criticidade do Sistema de Refrigeração

A alta potência comutada pelos módulos IGBT gera calor significativo. Um sistema de refrigeração a água eficaz não é apenas uma característica, mas uma necessidade absoluta. Esses sistemas frequentemente usam água destilada em circuito fechado para evitar o acúmulo de minerais (incrustações), pois qualquer interrupção ou falha na refrigeração desligará imediatamente o forno e poderá danificar os componentes de potência.

Complexidade da Eletrónica Moderna

A eletrónica que aciona um forno IGBT é sofisticada. Embora isso permita um desempenho superior e recursos de autoproteção, também significa que a resolução de problemas e o reparo exigem conhecimento e componentes especializados. Isso contrasta com sistemas mais antigos e mecanicamente mais simples, que podem ser mais fáceis de diagnosticar com habilidades elétricas básicas.

Fazendo a Escolha Certa para a Sua Aplicação

Um forno de indução IGBT é uma ferramenta poderosa, mas os seus benefícios são mais pronunciados quando alinhados com objetivos operacionais específicos.

- Se o seu foco principal é a máxima eficiência e velocidade: A saída de potência constante e a alta eficiência elétrica de um forno IGBT tornam-no a escolha superior para minimizar os custos de energia e maximizar o rendimento da produção.

- Se o seu foco principal é a compatibilidade com a rede e baixa interferência: A mínima poluição harmónica de um sistema IGBT torna-o essencial para instalações com eletrónica sensível ou requisitos rigorosos de qualidade de energia.

- Se o seu foco principal é a fiabilidade operacional: Um forno IGBT moderno oferece excelente tempo de atividade devido às suas funções abrangentes de autoproteção, desde que o seu sistema de refrigeração crítico seja meticulosamente mantido.

Em última análise, escolher um forno IGBT é um investimento num processo de fusão mais controlado, eficiente e estável.

Tabela Resumo:

| Característica | Vantagem do Forno IGBT |

|---|---|

| Controlo de Potência | Saída de potência constante para ciclos de fusão mais rápidos e previsíveis |

| Eficiência Energética | Comutação de alta frequência minimiza a perda de energia |

| Impacto na Rede | Baixa poluição harmónica, estável para equipamentos sensíveis |

| Método de Aquecimento | Aquecimento por indução sem contacto para fusão uniforme e interna |

| Ideal Para | Aço, ferro, cobre, alumínio e operações de alto rendimento |

Pronto para atualizar o seu processo de fusão com controlo e eficiência superiores?

Aproveitando P&D excecional e fabrico interno, a KINTEK fornece a diversas fundições e instalações de metalurgia soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Fusão por Indução IGBT, Fornos Mufla, Tubulares, Rotativos e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de produção exclusivas e maximizar o seu tempo de atividade operacional.

Contacte a KINTEL hoje para discutir como a nossa tecnologia de fornos IGBT pode revolucionar as suas operações de fusão de metal!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza