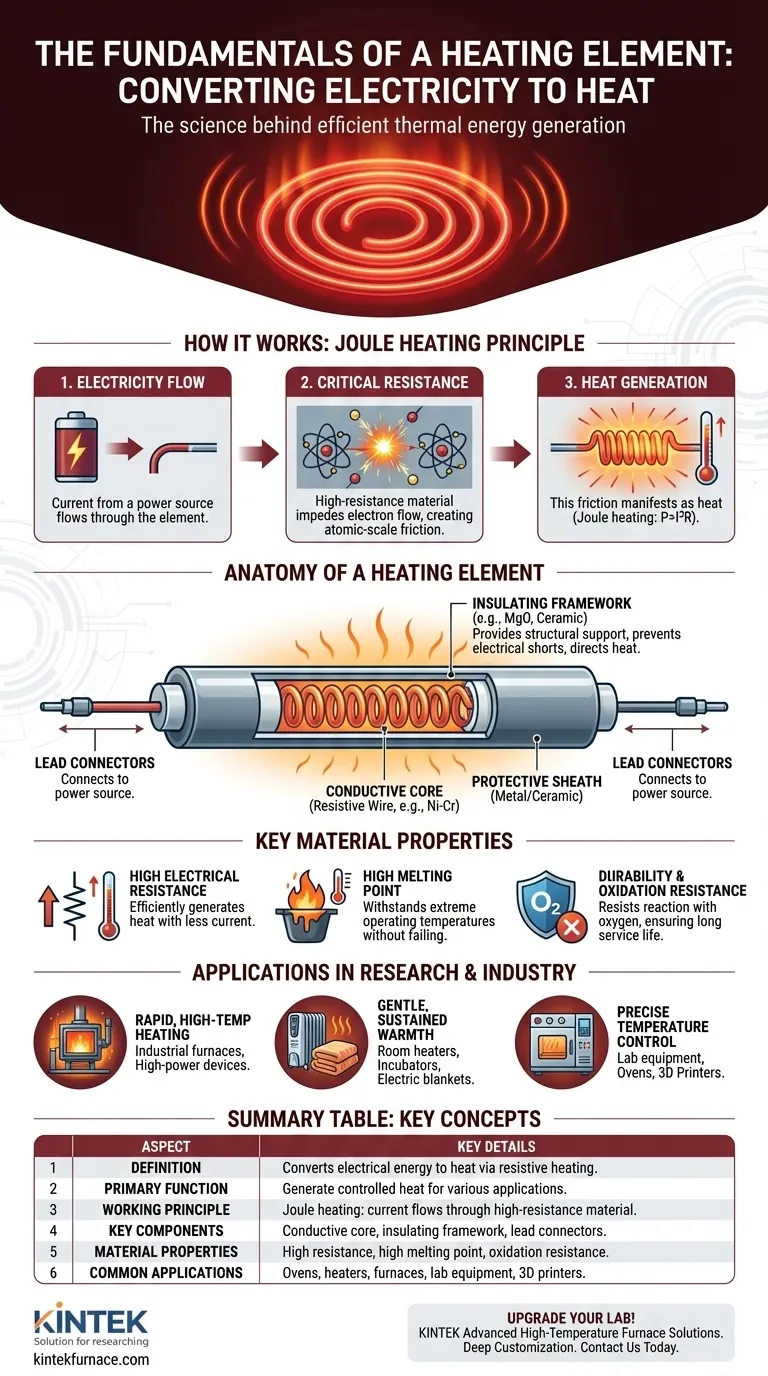

Em termos simples, um elemento de aquecimento é um componente especializado projetado para converter energia elétrica diretamente em calor. Sua função principal é gerar esse calor através de um processo controlado chamado aquecimento resistivo, que é então usado para inúmeras aplicações, desde cozinhar alimentos em um forno até aquecer um ambiente com um aquecedor de ambiente.

Um elemento de aquecimento opera em um princípio fundamental: quando a eletricidade flui através de um material com alta resistência elétrica, o "atrito" resultante em nível atômico gera calor. Todo o dispositivo é projetado para produzir e gerenciar esse efeito de forma segura e eficiente.

Como os Elementos de Aquecimento Funcionam: O Princípio do Aquecimento Joule

A conversão de eletricidade em calor não é mágica; é um fenômeno físico previsível conhecido como aquecimento Joule ou aquecimento resistivo. O processo pode ser dividido em três etapas simples.

O Fluxo de Eletricidade

Primeiro, uma corrente elétrica é passada de uma fonte de energia através do elemento de aquecimento. Este é simplesmente um fluxo controlado de elétrons através do material central do elemento.

O Papel Crítico da Resistência

O núcleo de um elemento de aquecimento é feito de um material com alta resistência elétrica. Ao contrário de um fio de cobre, que é projetado para permitir que a eletricidade flua facilmente, um material resistivo impede deliberadamente o fluxo de elétrons.

À medida que os elétrons são forçados através deste material, eles colidem com os átomos dentro dele. Isso cria uma espécie de atrito em escala atômica.

O Resultado: Geração de Calor

Este atrito e as colisões constantes se manifestam como calor, fazendo com que o elemento esquente. A quantidade de calor produzida está diretamente relacionada à quantidade de corrente e, o mais importante, à resistência do material, uma relação descrita pela primeira lei de Joule (P = I²R).

Anatomia de um Elemento de Aquecimento

Um elemento de aquecimento funcional é mais do que apenas o fio que esquenta. É um conjunto projetado com várias partes-chave projetadas para funcionar juntas com segurança.

O Núcleo Condutor

Este é o coração do dispositivo. É o fio ou fita resistiva (geralmente uma liga de níquel-cromo) que é especificamente escolhida por sua capacidade de gerar calor de forma eficiente e suportar altas temperaturas sem degradar.

A Estrutura Isolante

O núcleo condutor quente não pode ser exposto diretamente. Ele é alojado ou suportado por um material isolante. Esta estrutura fornece integridade estrutural e, criticamente, evita que a corrente elétrica cause um curto-circuito e garante que o calor seja direcionado para onde é necessário.

Conectores de Chumbo

São os terminais ou fios que conectam com segurança o núcleo resistivo ao circuito elétrico externo, permitindo que a energia flua para o elemento.

Compreendendo as Principais Propriedades do Material

A escolha do material para o núcleo condutor não é arbitrária. Para funcionar corretamente e ter uma longa vida útil, o material deve possuir um conjunto específico de propriedades.

Alta Resistência Elétrica

Esta é a propriedade mais importante. Uma resistência maior permite que o elemento gere calor significativo com menos corrente elétrica, tornando o processo mais eficiente e controlável.

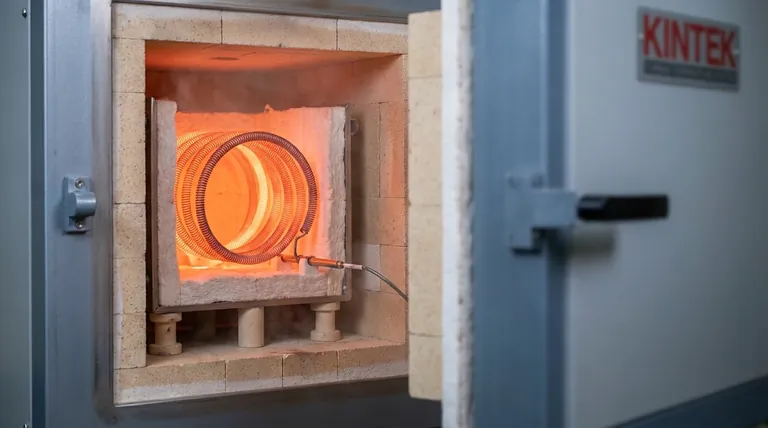

Alto Ponto de Fusão

Um elemento de aquecimento é projetado para ficar muito quente, muitas vezes brilhando em vermelho ou branco. O material deve ter um ponto de fusão muito alto para suportar essas temperaturas de operação sem falhar.

Durabilidade e Resistência à Oxidação

Em altas temperaturas, muitos materiais reagem com o oxigênio do ar, um processo chamado oxidação. Isso os torna quebradiços e falham. Os materiais usados em elementos de aquecimento são escolhidos por sua capacidade de resistir à oxidação, garantindo que durem por milhares de horas de uso.

Aplicando Isso ao Seu Objetivo

O design de um elemento de aquecimento está sempre ligado à sua aplicação final. Compreender este princípio ajuda a esclarecer seu papel em qualquer dispositivo.

- Se o foco principal é o aquecimento rápido e de alta temperatura: O elemento é projetado para alta potência de saída, usando materiais com altíssima resistência e tolerância ao calor, como visto em torradeiras e fornos industriais.

- Se o foco principal é o calor suave e sustentado: O elemento é projetado para uma potência de saída menor e consistente para fornecer calor seguro e constante por longos períodos, como em um cobertor elétrico ou um aquecedor de ambiente.

- Se o foco principal é o controle preciso da temperatura: O elemento é integrado a um sistema com sensores e controladores de temperatura que o ligam e desligam para manter uma temperatura específica, o que é essencial em equipamentos de laboratório, fornos e impressoras 3D.

Em última análise, o elemento de aquecimento é um componente fundamental que transforma de forma confiável a eletricidade na energia térmica que impulsiona nosso mundo moderno.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Definição | Componente que converte energia elétrica em calor através do aquecimento resistivo |

| Função Primária | Gerar calor controlado para aplicações como cozimento, aquecimento e processos industriais |

| Princípio de Funcionamento | Aquecimento Joule: a corrente flui através de material de alta resistência, produzindo calor |

| Componentes Chave | Núcleo condutor, estrutura isolante, conectores de chumbo |

| Propriedades do Material | Alta resistência elétrica, alto ponto de fusão, resistência à oxidação |

| Aplicações Comuns | Fornos, aquecedores de ambiente, fornos industriais, equipamentos de laboratório, impressoras 3D |

Atualize seus processos laboratoriais ou industriais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas tecnologias de aquecimento podem aumentar a eficiência e o desempenho para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho