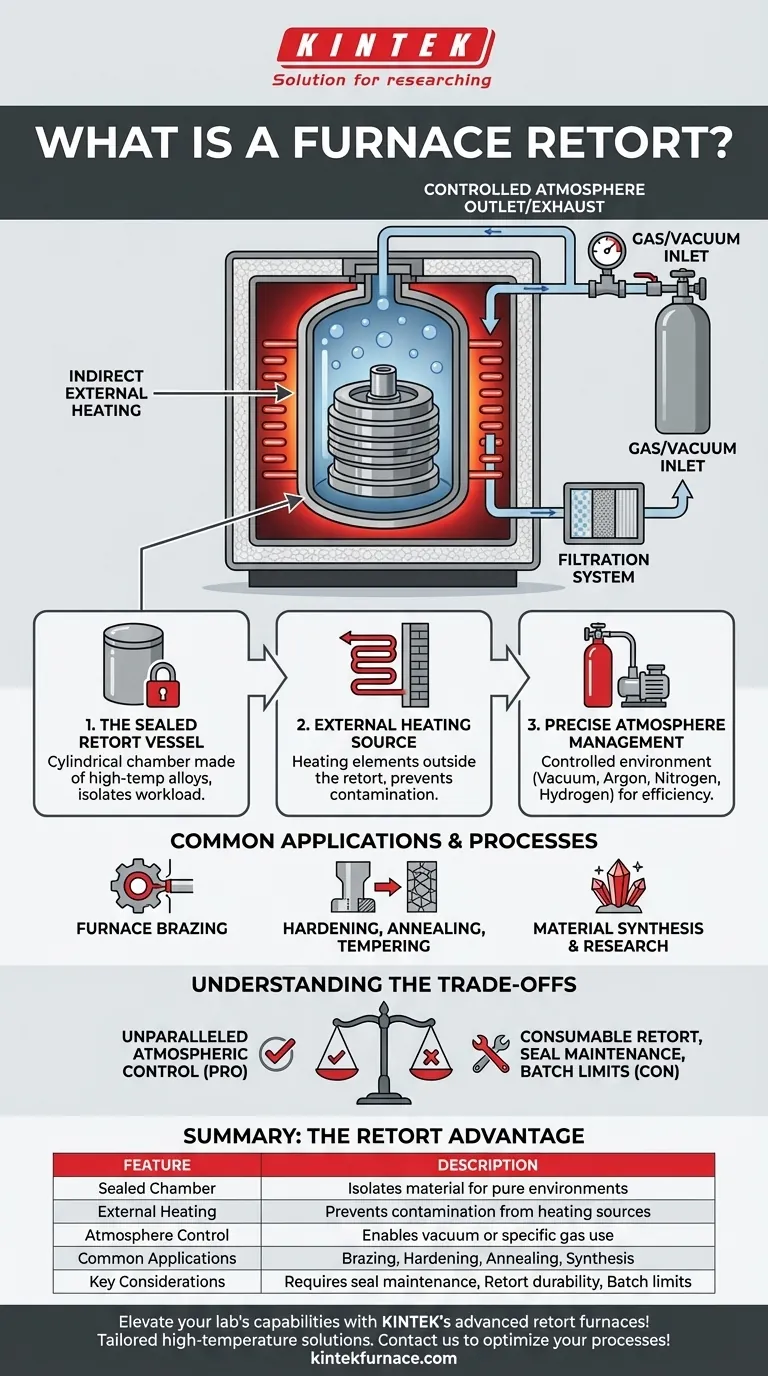

Em essência, uma retorta de forno é um forno construído em torno de uma câmara selada. É um equipamento especializado usado para processos industriais e laboratoriais que exigem controle atmosférico preciso. A característica definidora é a própria "retorta"—um vaso selado que isola o material sendo aquecido dos elementos de aquecimento do forno e do ar externo, permitindo um ambiente puro e personalizado.

O verdadeiro propósito de um forno de retorta não é apenas gerar calor, mas criar um ambiente químico altamente controlado. Esse controle permite processos como brasagem, endurecimento e síntese de materiais que seriam impossíveis ou ineficazes em um forno a céu aberto.

Como um Forno de Retorta Alcança o Controle Atmosférico

O design de um forno de retorta é fundamentalmente sobre separação. Ao isolar a carga de trabalho em uma câmara selada, ele obtém controle completo sobre as condições atmosféricas que cercam o material.

O Vaso de Retorta Selado

O núcleo do sistema é a retorta, tipicamente um vaso cilíndrico feito de ligas metálicas de alta temperatura. Esta câmara contém o material sendo processado e é selada, criando um sistema fechado.

Fonte de Aquecimento Externa

Os elementos de aquecimento, sejam resistências elétricas ou queimadores a gás, estão localizados fora da retorta. O calor é transferido através das paredes da retorta para o material dentro. Este método de aquecimento externo impede que quaisquer subprodutos da combustão ou contaminação dos elementos de aquecimento afetem a peça de trabalho.

Gerenciamento Preciso da Atmosfera

Como a retorta é um espaço fechado e selado, sua atmosfera pode ser gerenciada com precisão. Isso permite que os operadores executem processos a vácuo ou introduzam gases específicos como argônio, nitrogênio ou hidrogênio. O design selado torna isso altamente eficiente, exigindo um consumo de gás muito baixo em comparação com fornos que são purgados continuamente.

Aplicações e Processos Comuns

A capacidade de controlar a atmosfera abre uma gama de processos térmicos críticos onde a química dos materiais é primordial.

Brasagem em Forno

A brasagem envolve a união de dois componentes metálicos usando um metal de adição com um ponto de fusão mais baixo. Realizar isso em um forno de retorta com uma atmosfera inerte ou redutora evita a oxidação, resultando em uma junta limpa, forte e sem fluxo.

Endurecimento, Recozimento e Revenimento

Muitos processos de tratamento térmico exigem atmosferas controladas para evitar reações superficiais indesejadas. Um forno de retorta pode prevenir a descarbonetação (perda de carbono) em aços ou o escalonamento superficial (oxidação), garantindo que as propriedades finais do material atendam às especificações exatas. Fornos de retorta rotativos são frequentemente usados para o processamento contínuo de peças pequenas.

Síntese e Pesquisa de Materiais

Em ambientes científicos e de P&D, os fornos de retorta são essenciais para experimentos de alta temperatura. Eles permitem que os pesquisadores sintetizem novos materiais, cultivem cristais ou conduzam reações químicas em ambientes gasosos específicos e não reativos.

Compreendendo as Desvantagens

Embora poderoso, o design da retorta introduz considerações específicas que são críticas para entender.

A Pureza Tem um Preço

O benefício principal é o controle atmosférico incomparável, que é inegociável para certos processos. No entanto, a própria retorta é um componente consumível que pode degradar, empenar ou rachar com o tempo devido ao ciclagem térmica, exigindo inspeção e eventual substituição.

A Vedação É Tudo

A integridade da vedação da retorta é o fator mais crítico para uma operação bem-sucedida. Qualquer vazamento, por menor que seja, compromete a pureza atmosférica e pode arruinar o processo. Isso exige manutenção e manuseio cuidadosos.

Tamanho do Lote vs. Produtividade

Os fornos de retorta padrão são frequentemente processos em lote, limitados pelo volume físico da retorta. Embora os sistemas de retorta rotativos permitam um fluxo contínuo, a produtividade geral pode ser menor do que a de grandes fornos de esteira contínua a céu aberto.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão de usar um forno de retorta deve ser guiada pelos requisitos químicos e físicos específicos do seu material.

- Se o seu foco principal é atingir a pureza máxima do material e prevenir qualquer oxidação superficial: Um forno de retorta é a solução definitiva devido à sua atmosfera selada e controlada.

- Se o seu foco principal é o tratamento térmico de alto volume onde uma pequena oxidação superficial é aceitável: Um forno de esteira contínua sem retorta pode oferecer maior produtividade e menor complexidade operacional.

- Se o seu foco principal é o endurecimento contínuo de peças pequenas com especificações rigorosas: Um forno de retorta rotativo oferece um excelente equilíbrio entre controle atmosférico e produtividade automatizada.

Em última análise, um forno de retorta é a ferramenta de escolha quando a integridade da atmosfera é tão crítica para o resultado quanto a própria temperatura.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Câmara Selada | Isola o material de elementos externos para ambientes puros |

| Aquecimento Externo | Evita a contaminação de fontes de aquecimento |

| Controle de Atmosfera | Permite vácuo ou uso de gases específicos (ex: argônio, nitrogênio) |

| Aplicações Comuns | Brasagem, endurecimento, recozimento, síntese de materiais |

| Considerações Chave | Requer manutenção da vedação, limites de processamento em lote, durabilidade da retorta |

Eleve as capacidades do seu laboratório com os avançados fornos de retorta da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, oferecendo controle atmosférico superior e eficiência. Entre em contato hoje para discutir como nossos fornos podem otimizar seus processos!

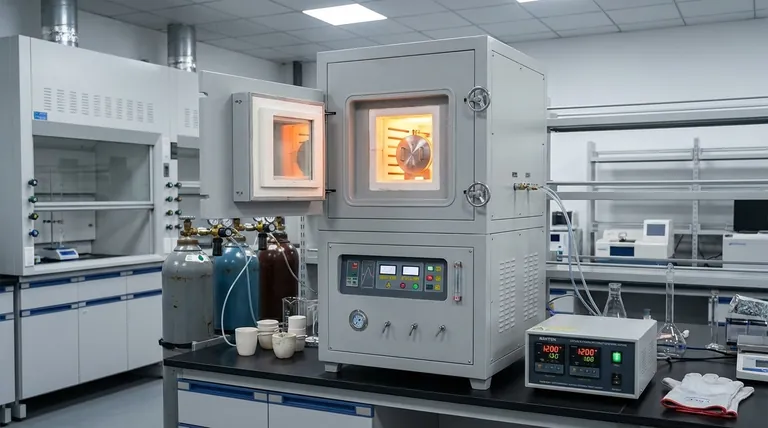

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio