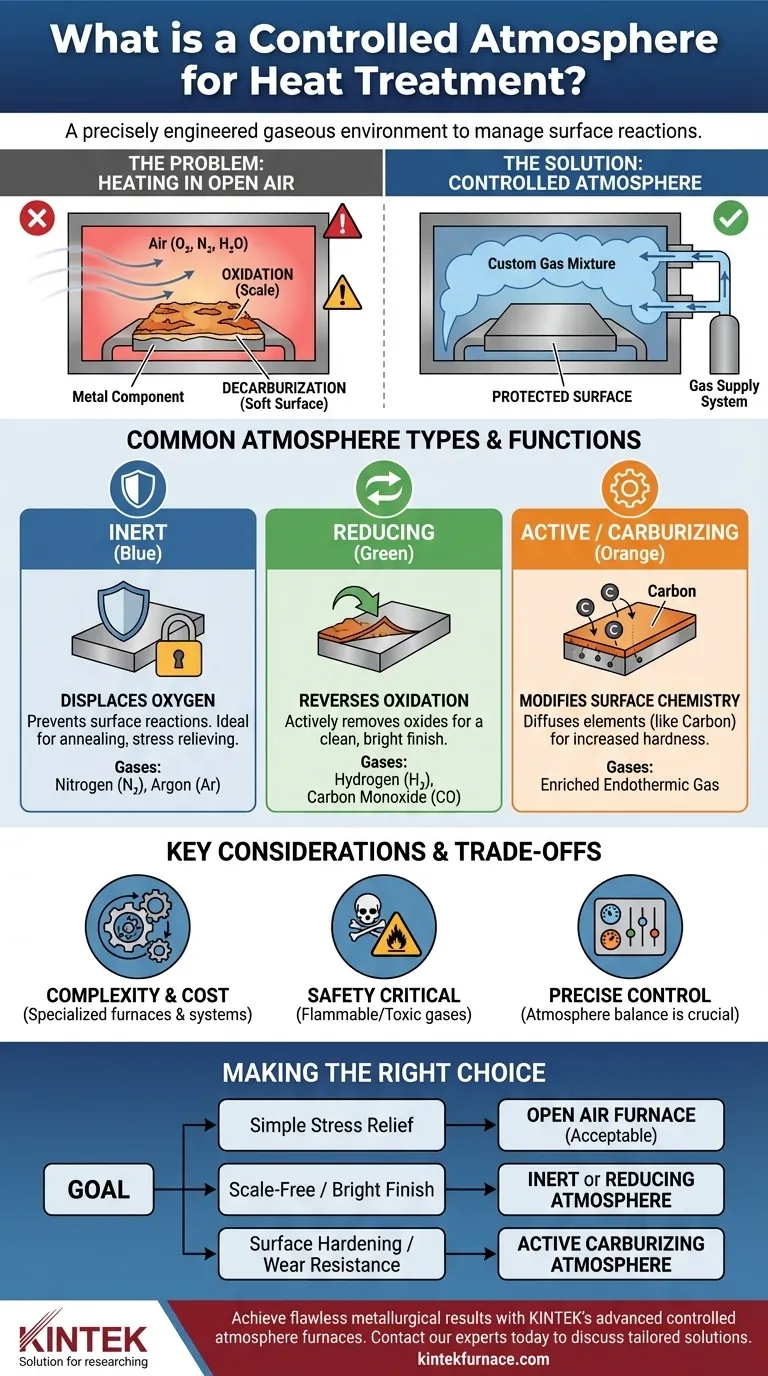

Em sua essência, uma atmosfera controlada para tratamento térmico é um ambiente gasoso especificamente projetado dentro de um forno que substitui o ar ambiente. Seu propósito é gerenciar ativamente as reações químicas que ocorrem na superfície de um metal em altas temperaturas. Esse controle preciso evita efeitos indesejáveis como oxidação e descarburação, garantindo que o processo de tratamento térmico atinja seus objetivos metalúrgicos pretendidos sem comprometer a integridade superficial do componente.

O desafio fundamental do tratamento térmico é que aquecer metal ao ar livre causa reações superficiais destrutivas. Uma atmosfera controlada resolve isso substituindo o ar reativo por uma mistura de gases personalizada, protegendo a peça e permitindo um controle preciso sobre as propriedades finais da superfície.

O Problema Fundamental: Por Que o Ar é o Inimigo

Quando os metais são aquecidos a altas temperaturas, eles se tornam altamente reativos com os gases na atmosfera. O ar padrão, composto principalmente de nitrogênio, oxigênio e vapor de água, é particularmente agressivo.

O Desafio da Oxidação

Em temperaturas elevadas, o oxigênio no ar reage rapidamente com a superfície da maioria dos metais, especialmente o aço. Essa reação forma uma camada de óxido metálico, comumente conhecida como carepa (ou casca de óxido).

Essa carepa é problemática porque altera as dimensões do componente, cria um acabamento superficial ruim e muitas vezes precisa ser removida por meio de operações secundárias dispendiosas, como jateamento ou decapagem ácida.

O Risco de Descarburação

Para aços carbono e ligados, ocorre outra reação destrutiva. Os átomos de carbono próximos à superfície do aço podem reagir com o oxigênio e o vapor de água no ar, removendo efetivamente o carbono da camada superficial.

Essa perda de carbono, conhecida como descarburação, cria uma superfície macia e fraca em uma peça que deveria ser dura. Isso compromete severamente a resistência ao desgaste e a vida à fadiga do componente.

Como uma Atmosfera Controlada Resolve o Problema

Um sistema de atmosfera controlada funciona purificando o forno do ar e substituindo-o por um gás ou mistura de gases que é não reativo ou beneficamente reativo com o metal.

Criando um Escudo Protetor

A função mais básica de uma atmosfera controlada é deslocar o oxigênio. Ao preencher o forno com um gás que não reage com o metal, a peça é protegida contra oxidação e descarburação durante todo o ciclo de aquecimento e resfriamento.

Tipos Comuns de Atmosfera e Suas Funções

A composição específica do gás é escolhida com base no metal que está sendo tratado e no resultado desejado.

-

Atmosferas Inertes: Gases como Nitrogênio e Argônio são quimicamente inertes. Seu único propósito é deslocar o oxigênio e prevenir quaisquer reações superficiais. Isso é ideal para processos como recozimento ou alívio de tensões, onde o objetivo é alterar a estrutura interna do metal sem mudar sua superfície.

-

Atmosferas Redutoras: Essas atmosferas, frequentemente contendo Hidrogênio e Monóxido de Carbono (por exemplo, Gás Endotérmico), são quimicamente ativas. Elas não apenas deslocam o oxigênio, mas também "reduzem" ativamente ou revertem quaisquer óxidos que possam ter estado presentes na superfície da peça, resultando em um acabamento limpo e brilhante.

-

Atmosferas Ativas ou de Cementação: Alguns processos usam a atmosfera para alterar intencionalmente a química da superfície. Na cementação (carburização), uma mistura de gás rica em potencial de carbono (como Gás Endotérmico enriquecido com gás natural) é usada para difundir átomos de carbono na superfície de uma peça de aço, criando uma "camada" dura e resistente ao desgaste.

Compreendendo as Compensações (Trade-offs)

Embora altamente eficaz, o tratamento térmico em atmosfera controlada não é uma solução universal. Ele introduz complexidades que devem ser gerenciadas cuidadosamente.

Custo e Complexidade Aumentados

Fornos projetados para atmosferas controladas são mais complexos e caros do que fornos a ar simples. Eles requerem câmaras seladas, sistemas sofisticados de geração e mistura de gases e equipamentos de monitoramento precisos para manter a composição atmosférica correta.

Considerações Críticas de Segurança

Muitas atmosferas envolvem gases que são inflamáveis (Hidrogênio), tóxicos (Monóxido de Carbono) ou ambos. A operação desses sistemas exige protocolos de segurança rigorosos, ventilação e monitoramento para proteger o pessoal e as instalações.

Controle de Processo é Inegociável

O aspecto de "controle" é fundamental. Uma atmosfera desequilibrada pode ser pior do que não usar atmosfera alguma. Por exemplo, uma atmosfera com potencial de carbono muito alto pode causar fuligem, enquanto uma com muito vapor de água ou CO2 pode se tornar descarburizante, mesmo que seja livre de oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um forno a ar e uma atmosfera controlada específica depende inteiramente do material, do processo e dos requisitos finais para o componente.

- Se o seu foco principal for simples alívio de tensão ou revenimento em baixas temperaturas: Um forno a ar aberto é frequentemente suficiente, pois a taxa de oxidação é mínima e aceitável.

- Se o seu foco principal for obter um acabamento brilhante e sem carepa após o recozimento: Uma atmosfera inerte (Nitrogênio) ou redutora (amônia dissociada, hidrogênio) é necessária.

- Se o seu foco principal for endurecer uma peça de aço sem degradação superficial: Uma atmosfera neutra a redutora (Gás Endotérmico) é necessária para prevenir a descarburação e manter o carbono superficial.

- Se o seu foco principal for aumentar a dureza superficial e a resistência ao desgaste: Uma atmosfera ativa de cementação é o método definitivo para o tratamento de endurecimento superficial de componentes de aço.

Ao gerenciar com precisão o ambiente gasoso, você transita de simplesmente aquecer o metal para realmente projetar suas propriedades finais e integridade superficial.

Tabela Resumo:

| Objetivo | Tipo de Atmosfera Recomendado | Benefício Principal |

|---|---|---|

| Acabamento brilhante e sem carepa | Inerte (Nitrogênio/Argônio) ou Redutora (Hidrogênio) | Previne oxidação, mantém o acabamento superficial |

| Endurecimento sem degradação superficial | Neutra a Redutora (Gás Endotérmico) | Previne descarburação, mantém o carbono superficial |

| Aumentar a dureza superficial (Cementação) | Atmosfera Ativa de Cementação | Difunde carbono na superfície para uma camada dura e resistente ao desgaste |

Alcance resultados metalúrgicos impecáveis com os fornos de atmosfera controlada avançados da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Pronto para eliminar oxidação e descarburação do seu processo de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir como nossas soluções de fornos personalizados podem proteger seus componentes e garantir integridade superficial superior.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico