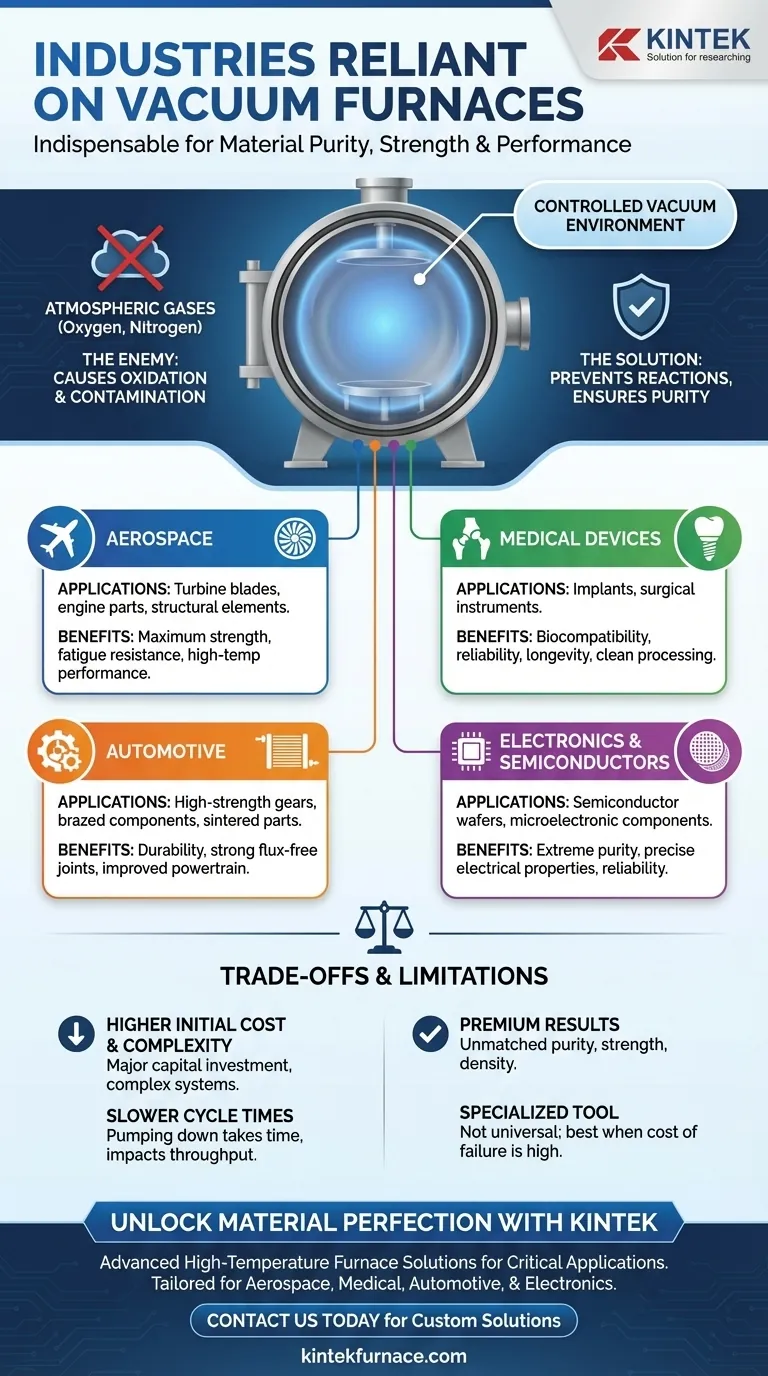

Em resumo, os fornos a vácuo são indispensáveis em qualquer indústria onde a pureza, a resistência e o desempenho do material não são negociáveis. Os usuários mais proeminentes são os setores aeroespacial, médico, automotivo e de eletrônicos, cada um dependendo do ambiente controlado de vácuo para produzir componentes que falhariam se processados em um forno atmosférico padrão.

O valor definidor de um forno a vácuo é o controle. Ao remover os gases atmosféricos, ele evita a contaminação e reações químicas indesejadas, como a oxidação, permitindo a criação de materiais com pureza, resistência e propriedades específicas excepcionais que são impossíveis de serem alcançadas com métodos de aquecimento convencionais.

O Problema Central: Por Que a Atmosfera é o Inimigo

Para entender por que essas indústrias investem pesadamente em tecnologia de vácuo, você deve primeiro entender o problema que estão resolvendo. Durante o processamento em alta temperatura, os gases no ar (principalmente oxigênio e nitrogênio) podem ser altamente reativos.

Prevenindo Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de óxido quebradiça e indesejável. Um forno a vácuo remove o oxigênio, prevenindo essa oxidação e garantindo que a superfície e a estrutura interna do material permaneçam limpas e inalteradas.

Isso é crítico para peças que exigem um acabamento impecável ou para processos como brasagem, onde os óxidos impediriam que o metal de enchimento unisse corretamente os componentes.

Garantindo Pureza e Consistência do Material

Para ligas avançadas usadas em implantes aeroespaciais ou médicos, mesmo quantidades vestigiais de gases atmosféricos podem alterar a composição química do material. Isso pode degradar suas propriedades mecânicas, como resistência, resistência à fadiga e resistência à corrosão.

Um ambiente a vácuo garante que a composição da liga permaneça exatamente como projetada, levando a um desempenho previsível, confiável e consistente de um lote para o outro.

Possibilitando Processos de Alta Temperatura

Alguns materiais e processos avançados, como sinterização ou tratamento térmico de metais refratários, exigem temperaturas extremamente altas. Nessas temperaturas, a reatividade com o ar é tão agressiva que o processamento só é possível a vácuo ou em um ambiente de gás inerte altamente controlado.

Aplicações Industriais Chave: Uma Análise

A necessidade de um ambiente controlado impulsiona a adoção de fornos a vácuo em vários setores de alto risco. Cada setor alavanca essa tecnologia para resolver um conjunto específico de desafios de materiais.

Aeroespacial: Para Resistência Crítica à Missão

A indústria aeroespacial utiliza fornos a vácuo para o tratamento térmico de componentes críticos como pás de turbina, peças de motor e elementos estruturais. O processo garante resistência máxima, resistência à fadiga e desempenho em alta temperatura, onde até mesmo uma falha menor do material pode levar a uma falha catastrófica.

Dispositivos Médicos: Para Biocompatibilidade e Confiabilidade

Fornos a vácuo são essenciais para a fabricação de implantes médicos como juntas artificiais, implantes dentários e instrumentos cirúrgicos. O ambiente de processamento limpo evita a contaminação superficial, garantindo que o produto final seja biocompatível e não seja rejeitado pelo corpo. Ele também fornece a resistência e a longevidade necessárias para dispositivos que devem funcionar por décadas.

Automotiva: Para Componentes de Alto Desempenho

No setor automotivo, os fornos a vácuo são usados para criar engrenagens de alta resistência, peças sinterizadas de precisão e componentes de alumínio brasados, como radiadores e trocadores de calor. A brasagem a vácuo permite juntas fortes e livres de fluxo, enquanto o tratamento térmico melhora a durabilidade das peças do trem de força e transmissão em veículos de alto desempenho.

Eletrônicos e Semicondutores: Para Precisão Elétrica

A fabricação de wafers semicondutores e componentes microeletrônicos exige pureza extrema. Um ambiente a vácuo evita que contaminantes atmosféricos alterem as propriedades elétricas precisas dos materiais. Isso garante a confiabilidade e o desempenho de tudo, desde microchips a sensores avançados.

Metalurgia e Ferramentas: Para Propriedades Fundamentais do Material

Em um nível mais fundamental, os fornos a vácuo são usados em metalurgia do pó para sinterizar pós metálicos em peças sólidas e densas com resistência superior. Eles também são usados para criar metais e ligas de alta pureza e para tratar termicamente aços para ferramentas e matrizes, endurecendo-os para uma vida operacional mais longa.

Compreendendo as Compensações e Limitações

Embora poderosos, os fornos a vácuo não são uma solução universal. Seu valor está ligado à resolução de problemas específicos, e eles apresentam desvantagens significativas em comparação com a tecnologia de forno convencional.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo representam um grande investimento de capital. Eles exigem sistemas de bomba de vácuo complexos, construção robusta da câmara e sistemas de controle sofisticados, tornando-os significativamente mais caros para comprar e manter do que os fornos atmosféricos.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara até a pressão alvo, executar o processo térmico e, em seguida, resfriar as peças antes de romper o vácuo resulta em tempos de ciclo geral mais longos em comparação com o processamento no ar. Isso pode impactar o rendimento da produção de alto volume.

Não Ideal para Todos os Processos

Alguns processos térmicos, conhecidos como cementação (case hardening), especificamente exigem a presença de um gás reativo (como carbono ou nitrogênio) para se difundir na superfície de uma peça. Embora alguns fornos a vácuo possam acomodar isso com pressões parciais de gases específicos, um forno de cementação ou atmosférico dedicado é frequentemente mais eficiente.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser orientada pelo objetivo final do seu material ou componente. É uma ferramenta especializada para alcançar resultados premium.

- Se seu foco principal é resistência e pureza máximas para aplicações críticas: Um forno a vácuo é frequentemente a única maneira de atender aos requisitos rigorosos da aeroespacial, médica ou eletrônica avançada.

- Se seu foco principal é criar juntas fortes e livres de fluxo: A brasagem a vácuo é o método superior para montagens complexas, especialmente com materiais reativos como alumínio ou titânio.

- Se seu foco principal é criar peças densas e de alta resistência a partir de pós metálicos: A sinterização a vácuo oferece densidade, pureza e propriedades mecânicas incomparáveis em comparação com outros métodos.

- Se seu foco principal é o tratamento térmico de alto volume onde a oxidação superficial é aceitável ou facilmente removida: Um forno atmosférico convencional é uma solução mais econômica e rápida.

Em última análise, um forno a vácuo é um investimento na perfeição do material, escolhido quando o custo da falha supera em muito o custo do processo.

Tabela Resumo:

| Indústria | Aplicações Principais | Benefícios Primários |

|---|---|---|

| Aeroespacial | Pás de turbina, peças de motor, elementos estruturais | Resistência máxima, resistência à fadiga, desempenho em alta temperatura |

| Médica | Juntas artificiais, implantes dentários, instrumentos cirúrgicos | Biocompatibilidade, confiabilidade, longevidade |

| Automotiva | Engrenagens de alta resistência, componentes de alumínio brasados, peças sinterizadas | Durabilidade, juntas fortes e livres de fluxo |

| Eletrônicos | Wafers semicondutores, componentes microeletrônicos | Pureza extrema, propriedades elétricas precisas |

Desbloqueie a Perfeição do Material com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja na aeroespacial, médica, automotiva ou eletrônica, nossos fornos a vácuo oferecem pureza, resistência e desempenho incomparáveis para suas aplicações críticas. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades e elevar seu processamento de materiais para o próximo nível!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material