Em essência, as indústrias que exigem calor extremo e uniforme dentro de um ambiente controlado e sem oxigênio dependem de elementos de aquecimento de grafite. Isso é mais comum em processos de fabricação especializados, como sinterização de metais, têmpera e brasagem, que ocorrem dentro de fornos a vácuo ou de gás inerte de alta temperatura.

A escolha de usar um elemento de aquecimento de grafite é fundamentalmente uma decisão sobre a atmosfera do forno. Embora outros materiais possam operar ao ar livre, a capacidade única do grafite de se tornar mais forte em temperaturas extremas o torna a escolha definitiva para aplicações de alto calor onde o oxigênio pode ser eliminado.

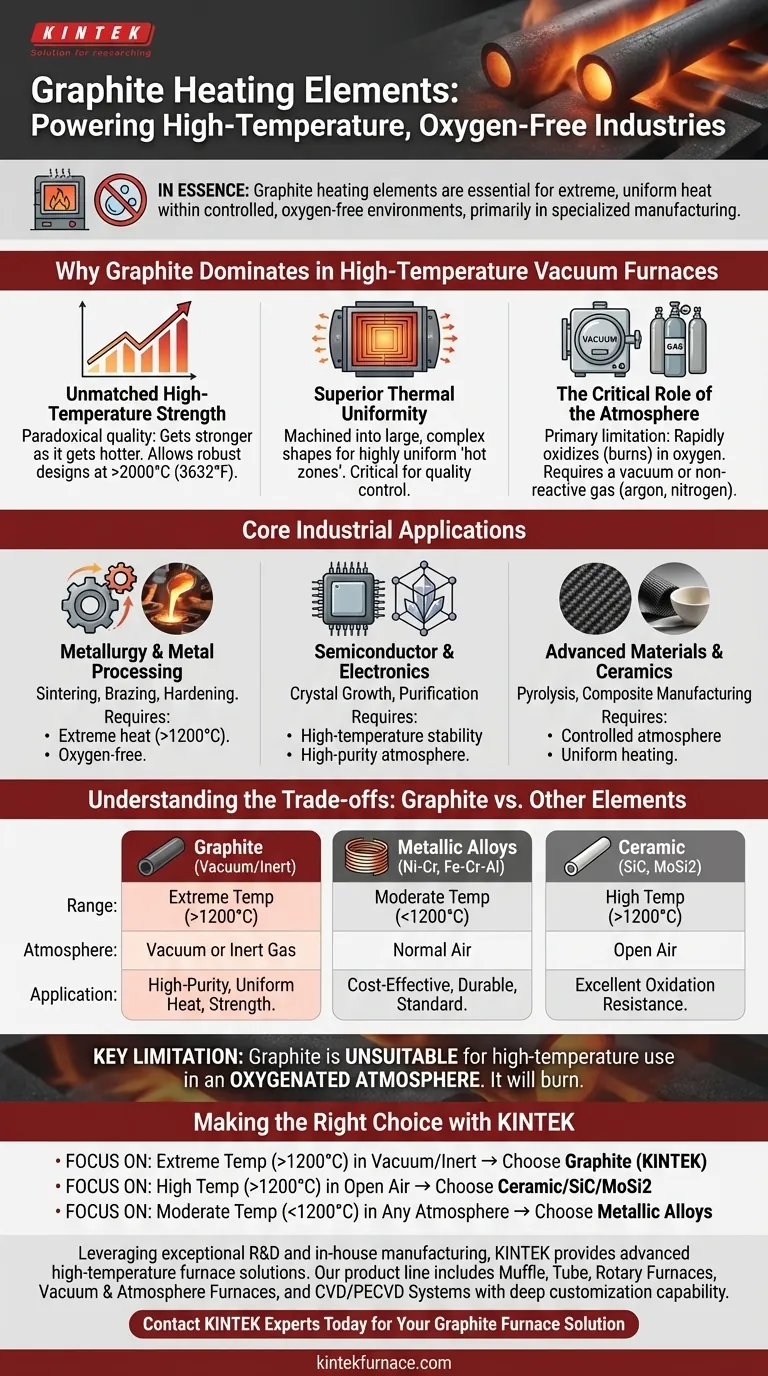

Por Que o Grafite Domina em Fornos a Vácuo de Alta Temperatura

O grafite não é um elemento de aquecimento de uso geral. É uma ferramenta especializada usada quando elementos metálicos ou cerâmicos atingem seus limites operacionais. Sua adoção é impulsionada por um conjunto exclusivo de propriedades físicas que se alinham perfeitamente com as demandas das aplicações de fornos a vácuo.

Resistência Inigualável a Altas Temperaturas

Ao contrário dos metais, que amolecem e perdem integridade estrutural à medida que se aproximam de seu ponto de fusão, o grafite exibe uma qualidade paradoxal: ele fica mais forte à medida que esquenta. Isso permite o projeto de elementos de aquecimento robustos e autossustentáveis que podem operar de forma confiável em temperaturas superiores a 2000°C (3632°F).

Uniformidade Térmica Superior

Os elementos de grafite podem ser usinados em formas grandes e complexas, como cilindros ou painéis planos. Isso permite que eles irradiem calor uniformemente sobre uma grande área de superfície, criando uma "zona quente" altamente uniforme dentro do forno. Essa uniformidade é fundamental para processos onde o controle preciso da temperatura determina a qualidade do produto final.

O Papel Crítico da Atmosfera

A principal limitação do grafite define seu caso de uso. Em altas temperaturas, o grafite irá rapidamente oxidar (queimar) na presença de oxigênio. Portanto, ele só pode ser usado a vácuo ou em um forno preenchido com um gás não reativo (inerte), como argônio ou nitrogênio.

Aplicações Industriais Principais

A necessidade de calor intenso em uma atmosfera controlada concentra o uso do grafite em vários setores de fabricação de alto valor.

Metalurgia e Processamento de Metais

Este é o domínio principal dos aquecedores de grafite. Processos como sinterização (fusão de pó metálico), brasagem (união de metais como cobre ou níquel com um material de enchimento) e têmpera exigem temperaturas altas e precisas em um ambiente sem oxigênio para evitar a degradação do material.

Fabricação de Semicondutores e Eletrônicos

A produção de semicondutores e eletrônicos avançados geralmente envolve crescimento de cristais e outros processos de purificação. Estes requerem temperaturas extremamente altas e estáveis em um ambiente de alta pureza e não reativo para evitar contaminação, tornando o grafite uma escolha ideal.

Materiais Avançados e Cerâmicas

A fabricação de certos tipos de cerâmicas industriais, fibras de carbono e outros materiais compósitos requer um processo de queima de alta temperatura chamado pirólise. Os fornos de grafite fornecem o calor necessário e a atmosfera controlada para transformar matérias-primas sem reações químicas indesejadas.

Entendendo as Compensações: Grafite vs. Outros Elementos

A escolha de um elemento de aquecimento envolve equilibrar os requisitos de temperatura, as condições atmosféricas e o custo. O grafite é poderoso, mas nem sempre é a ferramenta certa para o trabalho.

Quando Usar Elementos Metálicos (Ni-Cr, Fe-Cr-Al)

Para a maioria das aplicações de aquecimento industrial abaixo de 1200°C (2192°F) que operam ao ar normal, ligas metálicas são o padrão. Elas são econômicas, duráveis e não exigem um forno a vácuo ou de gás inerte especializado.

Quando Usar Elementos de Cerâmica, SiC ou MoSi2

Para aplicações de alta temperatura que devem ocorrer em atmosfera de ar, o Carbeto de Silício (SiC) e o Dissiliceto de Molibdênio (MoSi2) são escolhas superiores. Eles oferecem excelente resistência à oxidação em altas temperaturas e são comuns na fabricação de vidro, queima de cerâmica e ambientes de laboratório.

A Limitação Chave do Grafite

Não se pode exagerar: o grafite é inadequado para uso em alta temperatura em uma atmosfera oxigenada. Tentar usar um elemento de grafite em um forno a ar resultará em sua rápida destruição. Todo o sistema — o forno, os controles e o processo — deve ser projetado em torno desse requisito fundamental.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende de seus parâmetros operacionais específicos.

- Se seu foco principal é temperatura extrema (>1200°C) em vácuo ou atmosfera inerte: O grafite é a escolha superior por sua resistência estrutural, uniformidade térmica e aquecimento de alta pureza.

- Se seu foco principal é aquecimento de alta temperatura (>1200°C) em ambiente de ar aberto: Você deve considerar elementos especializados como Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

- Se seu foco principal é aquecimento de temperatura moderada (<1200°C) em qualquer atmosfera: Elementos de liga metálica padrão são quase sempre a solução mais prática e econômica.

Entender a troca fundamental entre a atmosfera do forno e sua meta de temperatura é a chave para selecionar a tecnologia de elemento de aquecimento correta para seu objetivo.

Tabela de Resumo:

| Indústria | Aplicações Principais | Requisitos Primários |

|---|---|---|

| Metalurgia e Processamento de Metais | Sinterização, Brasagem, Têmpera | Calor extremo (>1200°C), Ambiente sem oxigênio |

| Semicondutores e Eletrônicos | Crescimento de Cristais, Purificação | Estabilidade de alta temperatura, Atmosfera de alta pureza |

| Materiais Avançados e Cerâmicas | Pirólise, Fabricação de Compósitos | Atmosfera controlada, Aquecimento uniforme |

Precisa de uma solução de forno de alta temperatura adaptada ao seu processo exclusivo?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Contate nossos especialistas hoje para discutir como nossos fornos com elementos de aquecimento de grafite podem aprimorar sua produção de metalurgia, semicondutores ou materiais avançados.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo