Em resumo, depois de serem criadas no plasma, as espécies reativas viajam até a superfície do substrato onde aderem, reagem e constroem um filme sólido. O processo é uma sequência cuidadosamente controlada envolvendo difusão, adsorção, reação superficial e a remoção constante de produtos residuais para garantir a qualidade do material final.

A jornada de uma espécie reativa não é uma colisão aleatória, mas um processo de várias etapas. Compreender esse caminho – desde a criação no plasma até sua reação final em uma superfície – é a chave para controlar as propriedades do filme que você está criando.

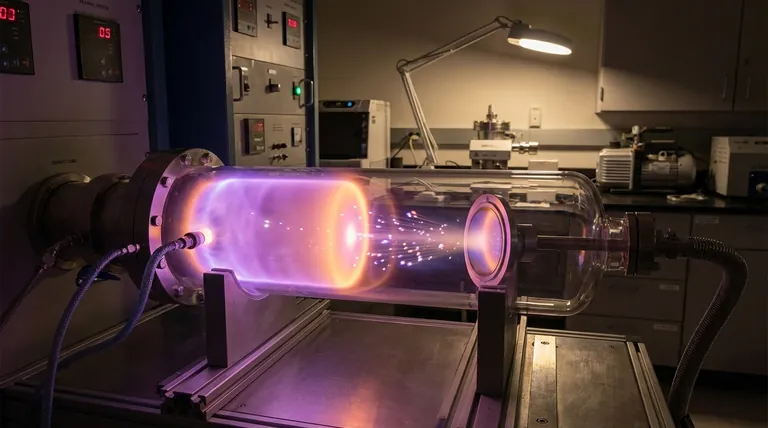

A Jornada do Plasma ao Filme Sólido

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo de construção de filmes finos átomo por átomo. O destino das espécies reativas geradas no plasma é o mecanismo central que torna isso possível.

Etapa 1: Criação Dentro do Plasma

Uma voltagem elétrica é aplicada a um gás precursor dentro de uma câmara de vácuo. Essa energia quebra as moléculas de gás, criando uma mistura de espécies altamente reativas, incluindo íons, elétrons e, o mais importante, radicais neutros. Esses radicais são frequentemente os principais blocos de construção para o filme.

Etapa 2: Difusão Através da Bainha

Uma camada limite, conhecida como bainha de plasma, forma-se entre o plasma luminoso e o substrato. As espécies reativas devem atravessar essa região para alcançar a superfície onde ocorre a deposição. Radicais neutros se difundem através dela, enquanto íons carregados são acelerados pelo campo elétrico dentro da bainha.

Etapa 3: Adsorção no Substrato

Quando uma espécie reativa atinge o substrato, ela deve primeiro aderir à superfície em um processo chamado adsorção. Esta é uma etapa crítica que transiciona a espécie da fase gasosa para um estado ligado à superfície, tornando-a disponível para reações químicas.

Etapa 4: Reações de Superfície e Crescimento do Filme

Uma vez adsorvidas, as espécies reativas se movem na superfície, encontram outros reagentes e passam por reações químicas. Essas reações as ligam, formando o material sólido desejado. Esse processo se repete continuamente, construindo o filme fino camada por camada.

Etapa 5: Remoção de Subprodutos Indesejados

As reações químicas que formam o filme também criam gases residuais, ou subprodutos. Um poderoso sistema de bombeamento a vácuo, frequentemente uma combinação de bombas turbomoleculares e de vácuo preliminar, remove constantemente esses subprodutos da câmara. Isso evita que sejam incorporados ao filme como impurezas e garante que a reação de deposição possa continuar eficientemente.

Compreendendo os Fatores Críticos

O caminho aparentemente simples de uma espécie reativa é influenciado por vários fatores que têm um impacto direto no filme final. Dominar esses fatores oferece controle sobre as propriedades do material.

Os Papéis Distintos de Íons vs. Radicais

Radicais são eletricamente neutros e são tipicamente os principais contribuintes para o crescimento do filme (taxa de deposição). Sua jornada é governada pela difusão.

Íons, sendo carregados, são acelerados pelo campo elétrico na bainha. Eles bombardeiam o filme em crescimento, o que pode ser benéfico. Esse bombardeamento compacta o filme, aumentando sua densidade e modificando seu estresse interno. No entanto, energia iônica excessiva pode causar danos.

A Importância da Pressão do Processo

Diminuir a pressão dentro da câmara aumenta o "caminho livre médio", ou a distância média que uma espécie pode percorrer antes de colidir com outra. Isso altera o fluxo e a energia das espécies que atingem o substrato, afetando diretamente a uniformidade e as propriedades do filme.

A Consequência do Bombeamento Ineficiente

Se os subprodutos não forem removidos de forma eficaz, eles podem contaminar o processo. Eles podem ficar presos no filme em crescimento, criando defeitos e comprometendo sua pureza, ou podem alterar a química do próprio plasma, levando a uma deposição inconsistente.

Como Aplicar Isso ao Seu Processo

Compreender a jornada das espécies reativas permite diagnosticar problemas e ajustar seu processo para alcançar objetivos específicos.

- Se seu foco principal é uma alta taxa de deposição: Seu objetivo é maximizar a criação e o transporte de radicais neutros para a superfície.

- Se seu foco principal é um filme denso e duro: Seu objetivo é usar bombardeamento iônico controlado (ajustando a potência RF ou o bias) para compactar o filme enquanto ele cresce.

- Se seu foco principal é baixa tensão no filme: Seu objetivo é encontrar um equilíbrio entre a temperatura de deposição e a energia iônica para evitar que o filme se desintegre ou se comprima.

- Se seu foco principal é alta pureza do filme: Seu objetivo é garantir que seus gases precursores sejam limpos e que seu bombeamento a vácuo seja altamente eficiente na remoção de subprodutos da reação.

Ao controlar o ambiente por onde essas espécies reativas viajam, você está controlando diretamente a síntese do seu material.

Tabela Resumo:

| Estágio | Processo Chave | Resultado |

|---|---|---|

| Criação | Plasma quebra moléculas de gás | Forma íons, elétrons e radicais |

| Difusão | Espécies viajam através da bainha de plasma | Radicais difundem; íons aceleram |

| Adsorção | Espécies aderem à superfície do substrato | Permite reações de superfície |

| Reação | Reações de superfície ligam espécies | Constrói filme sólido camada por camada |

| Remoção de Subprodutos | Bombas de vácuo removem gases residuais | Garante pureza e eficiência do filme |

Pronto para otimizar seu processo PECVD para filmes finos superiores? A KINTEK alavanca pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando as taxas de deposição, densidade do filme e pureza. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores