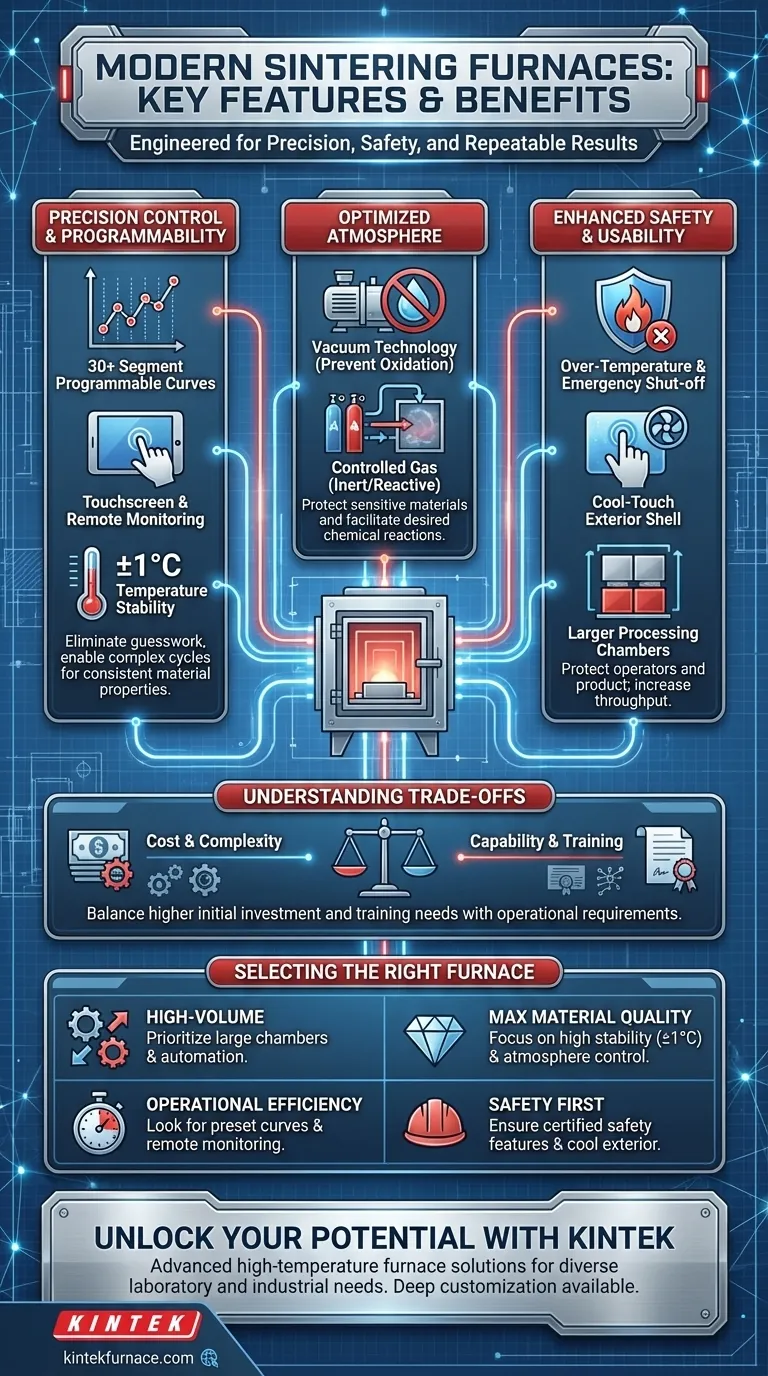

Em sua essência, os fornos de sinterização modernos são definidos por recursos que proporcionam controle ambiental preciso e segurança aprimorada. Os avanços chave incluem sistemas de controle altamente programáveis, capacidades de vácuo e atmosfera controlada, e mecanismos de segurança robustos e automatizados para proteger tanto os operadores quanto o produto. Esses recursos trabalham em conjunto para garantir aquecimento uniforme, prevenir a oxidação e criar resultados altamente repetíveis para materiais que vão desde cerâmicas dentárias a componentes industriais.

A tecnologia de fornos moderna passou de simplesmente aplicar calor para projetar com precisão todo o processo térmico. O objetivo não é mais apenas atingir uma temperatura alvo, mas controlar cada variável — da atmosfera à taxa de aquecimento — para alcançar propriedades de material específicas e previsíveis.

Controle de Precisão e Programabilidade

O cérebro de um forno moderno é seu sistema de controle. Esses sistemas são projetados para eliminar suposições e permitir processos complexos de múltiplas etapas que são perfeitamente repetíveis.

Curvas de Sinterização Programáveis

Os fornos modernos apresentam controles programáveis de 30 segmentos (ou mais), permitindo que os usuários definam ciclos intrincados de aquecimento, manutenção e resfriamento.

Muitas unidades vêm com curvas de sinterização predefinidas para materiais comuns como zircônia, economizando tempo e reduzindo o risco de erros de programação.

Sistemas de Controle Avançados

As operações são frequentemente gerenciadas através de uma tela sensível ao toque colorida de 7 polegadas (ou maior), fornecendo uma interface intuitiva para monitoramento e programação.

Sistemas de controle inteligentes com capacidades de monitoramento remoto permitem que técnicos supervisionem processos à distância, simplificando a operação e possibilitando fluxos de trabalho de produção contínua.

Estabilidade de Temperatura Uniforme

Isolamento superior e elementos de aquecimento avançados garantem estabilidade de temperatura excepcional, muitas vezes dentro de ±1°C do ponto de ajuste. Essa uniformidade é crítica para alcançar densidade de material consistente e prevenir defeitos estruturais.

Otimizando a Atmosfera de Sinterização

O ambiente dentro do forno é tão importante quanto a temperatura. Fornos modernos fornecem controle excepcional sobre a atmosfera interna para prevenir contaminação e facilitar as reações químicas desejadas.

Tecnologia a Vácuo

A capacidade de criar um vácuo é um recurso chave para prevenir a oxidação. Ao remover o oxigênio antes do início do ciclo de aquecimento, o forno protege materiais sensíveis contra descoloração e degradação de suas propriedades mecânicas.

Atmosferas Controladas

Além do vácuo, muitos fornos permitem a introdução de gases específicos. Isso é crucial para materiais que requerem uma atmosfera inerte (como argônio) ou reativa para alcançar suas características finais.

Aprimorando a Segurança e Usabilidade

À medida que os fornos se tornam mais potentes e complexos, a segurança integrada e o design centrado no usuário tornaram-se primordiais.

Mecanismos de Segurança Integrados

A proteção contra sobretemperatura corta automaticamente a energia se o forno exceder um limite seguro, prevenindo danos à unidade e ao produto.

Os sistemas também incluem botões de desligamento de emergência e, em alguns casos, sensores de detecção de vazamento de gás para garantir a segurança completa do ambiente operacional durante o processamento em alta temperatura.

Design Focado no Usuário

Os designs modernos geralmente apresentam uma camisa de resfriamento de dupla camada ou resfriamento assistido por ventilador, mantendo a temperatura da superfície externa baixa (frequentemente abaixo de 50°C) para prevenir queimaduras no operador.

Câmaras de processamento maiores são agora comuns, aumentando o rendimento e a produtividade sem um aumento proporcional na pegada do forno.

Entendendo as Compensações

Embora os recursos avançados ofereçam benefícios significativos, eles também introduzem considerações práticas que devem ser ponderadas.

Custo vs. Capacidade

Recursos mais sofisticados, como controles atmosféricos avançados ou câmaras maiores, correlacionam-se diretamente com um maior investimento inicial. É crucial compatibilizar as capacidades do forno com os requisitos reais de processamento para evitar gastos excessivos.

Complexidade e Treinamento

Embora as telas sensíveis ao toque simplifiquem a operação, a programabilidade subjacente é mais complexa. Desbloquear todo o potencial de um controlador de 30 segmentos ou um sistema de múltiplos gases requer treinamento adequado do operador para prevenir erros.

Considerações de Manutenção

Um forno com eletrônicos avançados, bombas de vácuo e controladores de fluxo de gás tem mais pontos potenciais de falha do que um forno simples. Considere a disponibilidade de suporte técnico e o custo de manutenção desses componentes sofisticados a longo prazo.

Selecionando o Forno Certo para Sua Aplicação

Escolher um forno requer alinhar seus recursos com seus objetivos principais.

- Se o seu foco principal é produção de alto volume: Priorize fornos com câmaras maiores e recursos que suportem processamento em lote contínuo ou automatizado.

- Se o seu foco principal é a qualidade máxima do material: Invista em um sistema com o mais alto grau de estabilidade de temperatura (±1°C) e controle avançado de atmosfera ou vácuo.

- Se o seu foco principal é a eficiência operacional: Procure controladores programáveis avançados com curvas predefinidas e monitoramento remoto para minimizar a intervenção manual e o erro humano.

- Se o seu foco principal é a segurança: Garanta que o forno inclua recursos de segurança certificados, como proteção contra sobretemperatura, desligamento de emergência e uma carcaça externa fria ao toque.

Em última análise, o forno certo é uma ferramenta precisamente adaptada às exigências do seu material e aos objetivos da sua operação.

Tabela Resumo:

| Recurso | Detalhes Chave |

|---|---|

| Controle de Precisão | Curvas programáveis de mais de 30 segmentos, estabilidade de ±1°C, interface de tela sensível ao toque |

| Controle de Atmosfera | Opções de vácuo e gás para prevenção de oxidação e qualidade do material |

| Mecanismos de Segurança | Proteção contra sobretemperatura, desligamento de emergência, exterior frio |

| Usabilidade | Câmaras maiores, monitoramento remoto, curvas predefinidas para eficiência |

Desbloqueie todo o potencial dos seus processos de sinterização com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de controle preciso de temperatura, segurança aprimorada ou designs personalizados para materiais como cerâmicas, a KINTEK oferece desempenho e eficiência confiáveis. Entre em contato conosco hoje para discutir como nossos fornos de sinterização podem elevar a produtividade e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados