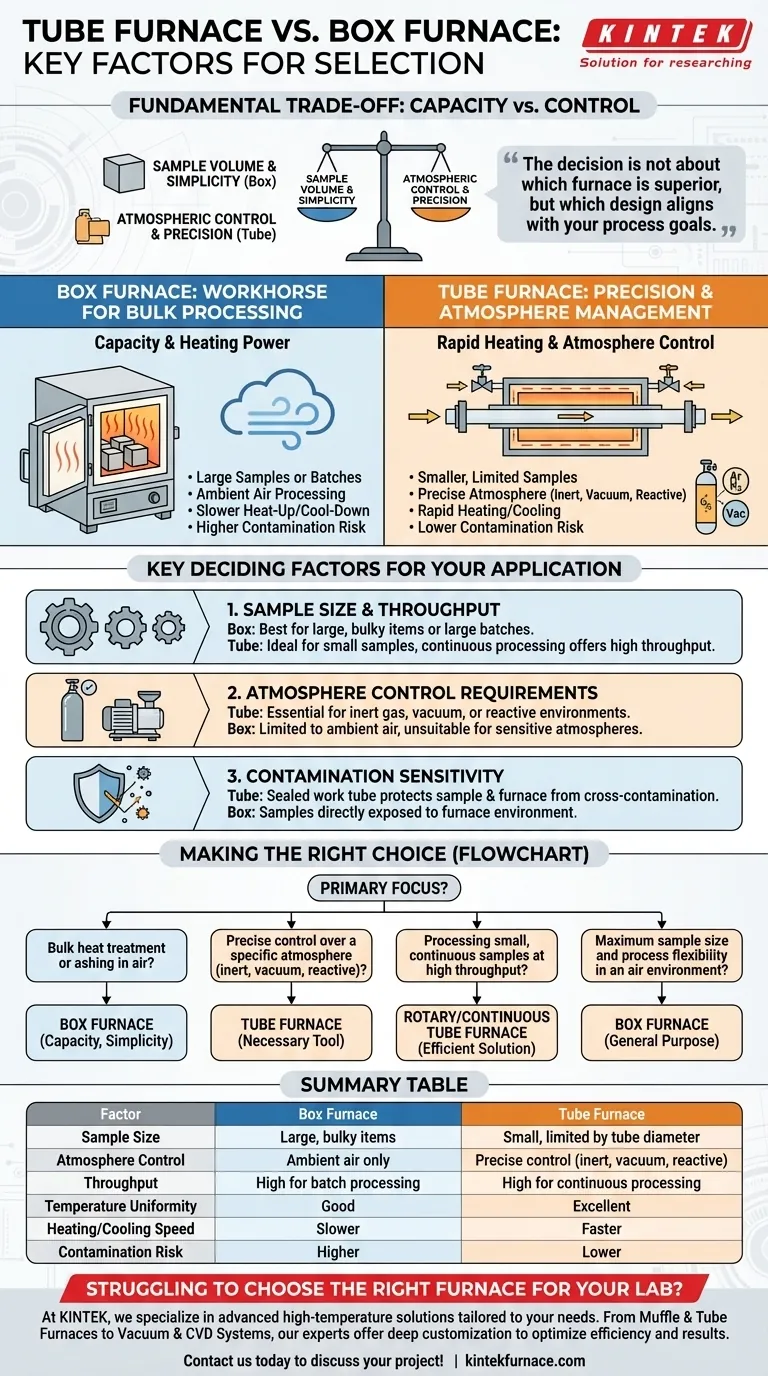

Em sua essência, a escolha entre um forno tubular e um forno mufla se resume a uma troca fundamental entre o volume da amostra e o controle atmosférico. Um forno mufla é projetado para processar amostras maiores ou lotes em ar ambiente, enquanto um forno tubular se destaca por fornecer tratamento térmico preciso para amostras menores dentro de um ambiente gasoso rigorosamente controlado.

A decisão não é sobre qual forno é superior, mas qual design se alinha com seus objetivos de processo. Os fornos mufla oferecem capacidade e simplicidade para processamento em massa, enquanto os fornos tubulares fornecem precisão e controle atmosférico para aplicações especializadas.

A Diferença Fundamental de Design: Capacidade vs. Controle

A estrutura física de cada tipo de forno dita seu caso de uso ideal. Compreender essa diferença fundamental é o primeiro passo para fazer a escolha correta.

Fornos Mufla: O Cavalo de Batalha para Processamento em Massa

Um forno mufla, também conhecido como forno de câmara, é essencialmente uma câmara isolada com uma grande porta na frente. Seu design prioriza capacidade e poder de aquecimento.

Esses fornos são construídos para lidar com grandes itens individuais ou grandes lotes de peças menores. São o padrão para aplicações de uso geral, como recozimento, endurecimento, incineração ou outros tratamentos térmicos onde a atmosfera de ar ambiente é aceitável.

Fornos Tubulares: Precisão e Gerenciamento de Atmosfera

Um forno tubular possui uma câmara de aquecimento cilíndrica através da qual um tubo de trabalho separado, tipicamente feito de cerâmica, quartzo ou metal, é colocado. As amostras são processadas dentro deste tubo.

Este design oferece duas vantagens distintas. Primeiro, o volume menor permite taxas rápidas de aquecimento e resfriamento e excelente uniformidade de temperatura. Segundo, o tubo de trabalho pode ser selado, permitindo controle preciso da atmosfera ao redor da amostra, desde gases inertes como argônio até gases reativos ou vácuo.

Fatores Decisivos Chave para Sua Aplicação

Além do design básico, vários fatores críticos guiarão sua decisão. Seus requisitos de processo específicos devem ser o principal impulsionador.

Fator 1: Tamanho da Amostra e Rendimento

A consideração mais imediata é o tamanho e a quantidade do que você precisa processar. Um forno mufla é a escolha óbvia para um único componente grande que simplesmente não caberia em um tubo.

Para amostras menores, a escolha depende do rendimento. Um forno mufla pode lidar com um grande lote de uma vez. No entanto, alguns fornos tubulares podem ser configurados para processamento contínuo, onde o material flui através do tubo, geralmente oferecendo um rendimento geral mais rápido do que os ciclos repetidos de aquecimento e resfriamento de um forno mufla tipo lote.

Fator 2: Requisitos de Controle de Atmosfera

Este é frequentemente o fator decisivo mais importante. Se seu processo exige algo diferente de um ambiente de ar ambiente, um forno tubular é quase sempre a resposta correta.

O tubo de trabalho selado é essencial para prevenir a oxidação usando um gás inerte (por exemplo, Nitrogênio, Argônio), realizando processos em vácuo ou introduzindo gases reativos. Alcançar este nível de controle em um forno mufla padrão é impraticável e muitas vezes impossível.

Fator 3: Sensibilidade à Contaminação

Como as amostras são colocadas diretamente dentro de um tubo de trabalho selado, um forno tubular oferece proteção superior tanto para a amostra quanto para o forno.

O tubo de trabalho impede que a desgaseificação da amostra contamine o isolamento e os elementos de aquecimento do forno. Por outro lado, também protege amostras altamente sensíveis de quaisquer partículas que se desprendam do interior do forno.

Compreendendo as Trocas e Limitações

Nenhuma escolha de equipamento está isenta de compromissos. Estar ciente das limitações inerentes a cada tipo de forno é fundamental para evitar erros caros e frustração operacional.

As Restrições dos Fornos Mufla

A principal limitação de um forno mufla é sua falta de controle atmosférico. As amostras são diretamente expostas ao ar, o que pode ser prejudicial para muitos materiais em altas temperaturas.

Eles também possuem uma massa térmica significativa, levando a ciclos mais lentos de aquecimento e resfriamento em comparação com a resposta ágil de um forno tubular menor.

As Restrições dos Fornos Tubulares

A limitação mais significativa de um forno tubular é seu tamanho e geometria de amostra restritos. Você está fundamentalmente limitado pelo diâmetro do tubo de trabalho.

Além disso, os tubos de trabalho são consumíveis. Podem ser frágeis, especialmente os de cerâmica e quartzo, e representam um custo operacional contínuo. Uma falha catastrófica do tubo também pode danificar o próprio forno.

O Impacto da Orientação: Horizontal vs. Vertical

Dentro dos fornos tubulares, a orientação importa. Fornos horizontais são comuns e fáceis de carregar, enquanto fornos verticais são ideais para processar pós ou amostras fundidas para evitar o contato com a parede do tubo e melhorar a uniformidade.

Fazendo a Escolha Certa para o Seu Processo

Para selecionar o forno certo, você deve alinhar os pontos fortes do equipamento com seu objetivo principal de processo.

- Se seu foco principal é o tratamento térmico em massa ou incineração ao ar: Um forno mufla oferece a melhor combinação de capacidade, simplicidade e custo-benefício.

- Se seu foco principal é o controle preciso sobre uma atmosfera específica (inerte, vácuo, reativa): Um forno tubular é a ferramenta necessária para o trabalho.

- Se seu foco principal é processar amostras pequenas e contínuas com alto rendimento: Um forno tubular rotativo ou de alimentação contínua é a solução mais eficiente.

- Se seu foco principal é o tamanho máximo da amostra e a flexibilidade do processo em um ambiente de ar: Um forno mufla oferece a versatilidade necessária para o trabalho de laboratório de uso geral.

Em última análise, escolher o forno certo é um exercício de combinar o design inerente da ferramenta com seu objetivo científico ou de produção específico.

Tabela Resumo:

| Fator | Forno Mufla | Forno Tubular |

|---|---|---|

| Tamanho da Amostra | Itens grandes e volumosos | Pequenos, limitado pelo diâmetro do tubo |

| Controle de Atmosfera | Apenas ar ambiente | Controle preciso (inerte, vácuo, reativo) |

| Rendimento | Alto para processamento em lote | Alto para processamento contínuo |

| Uniformidade de Temperatura | Boa | Excelente |

| Velocidade de Aquecimento/Resfriamento | Mais lento | Mais rápido |

| Risco de Contaminação | Mais alto | Mais baixo |

Com dificuldade para escolher o forno certo para seu laboratório? Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades. Aproveitando excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja para processamento em massa ou controle atmosférico preciso, nossos especialistas podem ajudá-lo a otimizar a eficiência e os resultados. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode elevar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência