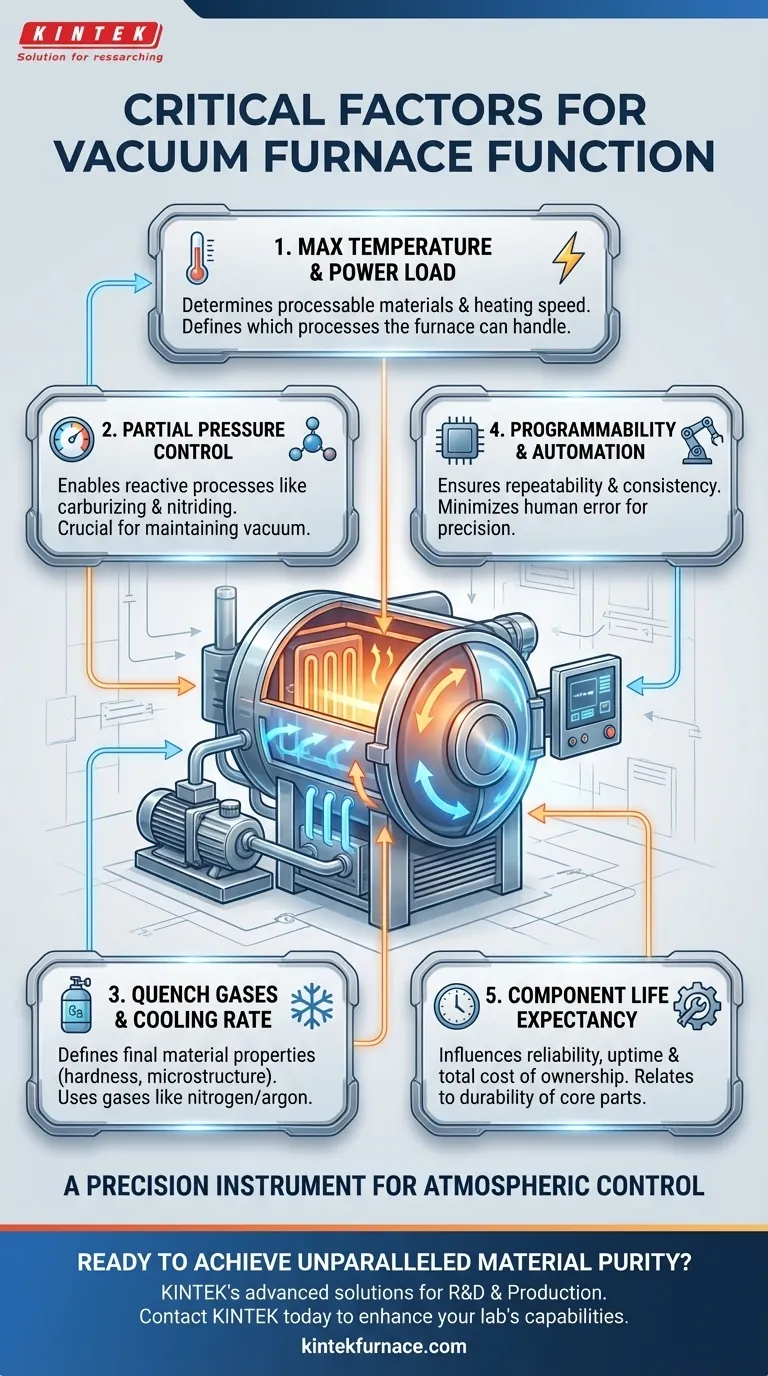

Em sua essência, o bom funcionamento de um forno a vácuo depende de cinco fatores críticos. Estes são a temperatura máxima de operação e a carga de potência do forno, sua capacidade de controlar a pressão parcial, o tipo de gases de têmpera usados para resfriamento e a expectativa de vida útil de seus componentes centrais. Juntos, esses elementos ditam a capacidade do forno de criar um ambiente altamente controlado e de baixa contaminação para o processamento de materiais como metais.

Um forno a vácuo não é meramente um dispositivo para aquecimento; é um instrumento de precisão para controle atmosférico. Seu sucesso depende da integração perfeita de sistemas que criam o vácuo, geram calor e gerenciam o resfriamento, garantindo que o material final possua as propriedades exatas exigidas.

Desvendando o Sistema: Os Componentes Centrais de Controle

Para entender os fatores operacionais críticos, devemos primeiro entender os componentes fundamentais de qualquer forno a vácuo. Cada parte serve a uma função específica na criação e manutenção do ambiente altamente controlado necessário para o tratamento.

A Câmara de Vácuo

Este é o vaso selado onde todo o processo ocorre. Deve ser robusto o suficiente para suportar tanto as temperaturas internas extremas quanto o diferencial de pressão criado pelo vácuo.

O Sistema de Aquecimento

Este sistema, composto por elementos de aquecimento, é responsável por elevar a temperatura do material. O design desses elementos e sua fonte de energia impactam diretamente a temperatura máxima do forno, a velocidade de aquecimento e a uniformidade da temperatura.

O Sistema de Vácuo

Uma série de bombas de vácuo trabalha para remover o ar e outros gases da câmara. Isso cria a atmosfera de vácuo, que previne a oxidação e a contaminação dos materiais que estão sendo processados.

O Sistema de Controle de Temperatura

Este é o cérebro da operação. Sistemas modernos permitem controle preciso e programável das taxas de aquecimento, tempos de permanência e perfis de resfriamento, garantindo que o processo seja repetível e preciso.

O Sistema de Resfriamento

Após o aquecimento, o material deve ser resfriado de maneira controlada para atingir as propriedades metalúrgicas desejadas. Este sistema frequentemente utiliza paredes da câmara resfriadas a água e pode introduzir gases de têmpera inertes para acelerar a taxa de resfriamento.

Traduzindo Componentes em Fatores Operacionais Críticos

O desempenho dos componentes acima se traduz diretamente nos fatores chave que determinam a adequação de um forno para uma tarefa específica.

Temperatura Máxima e Carga de Potência

Os elementos de aquecimento e a fonte de alimentação do forno definem sua temperatura máxima de operação e a rapidez com que ele pode alcançá-la. Esta é a especificação mais fundamental, pois determina quais materiais e processos o forno pode suportar.

Controle de Pressão Parcial

Um sistema de vácuo de alta qualidade não apenas cria um vácuo; ele o mantém. A capacidade de introduzir gases específicos em uma pressão parcial controlada é crucial para processos como cementação ou nitretação a vácuo, onde uma atmosfera reativa é necessária.

Gases de Têmpera e Taxa de Resfriamento

O sistema de resfriamento dita a microestrutura final e a dureza do material. A escolha do gás de têmpera (como nitrogênio ou argônio) e a pressão na qual ele é introduzido são variáveis críticas que controlam a taxa de resfriamento, efetivamente "travando" as propriedades desejadas.

Programabilidade e Automação

Um sistema de controle sofisticado aumenta a precisão e a confiabilidade. A capacidade de programar e automatizar o ciclo completo — do aquecimento às mudanças de pressão até a têmpera — minimiza o erro humano e garante alta consistência de lote para lote.

Entendendo as Compensações: Design e Confiabilidade

Nem todos os fornos a vácuo são criados iguais. Seu design e construção têm implicações significativas no desempenho, custo e confiabilidade a longo prazo.

Designs de Parede Quente vs. Parede Fria

Fornos de parede quente têm elementos de aquecimento fora da câmara de vácuo, o que limita sua temperatura máxima. Fornos de parede fria, onde os elementos de aquecimento estão dentro da câmara resfriada a água, podem atingir temperaturas muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e melhor uniformidade de temperatura.

Durabilidade dos Componentes e Expectativa de Vida Útil

A qualidade dos elementos de aquecimento, da câmara de vácuo e das bombas impacta diretamente a confiabilidade do forno e os custos de manutenção. A expectativa de vida útil dos componentes é um fator crítico no custo total de propriedade e no tempo de atividade operacional.

Recursos de Segurança e Eficiência

Fornos modernos incorporam recursos de segurança essenciais, como funções de desligamento automático quando a porta é aberta. Designs avançados também têm menor armazenamento de calor, permitindo mudanças de temperatura mais rápidas e proporcionando efeitos significativos de economia de energia em comparação com fornos mais antigos revestidos com refratários.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" forno é aquele cujas características se alinham perfeitamente com seu objetivo principal.

- Se seu foco principal é a pureza e consistência do material: Priorize um forno com um sistema de vácuo de alto desempenho e controles precisos e programáveis para temperatura e pressão parcial.

- Se seu foco principal é a produção de alto rendimento: Procure um forno com capacidades rápidas de aquecimento e resfriamento, automação robusta e componentes duráveis projetados para operação contínua.

- Se seu foco principal é a versatilidade para pesquisa e desenvolvimento: Selecione um forno com uma ampla faixa de temperatura operacional, opções flexíveis de pressão parcial e um sistema de controle altamente programável para acomodar diversos processos.

Em última análise, o bom funcionamento de um forno a vácuo é o resultado de um sistema equilibrado onde cada componente trabalha em conjunto para fornecer um processo térmico precisamente controlado.

Tabela de Resumo:

| Fator Crítico | Impacto Principal no Desempenho |

|---|---|

| Temperatura Máxima e Carga de Potência | Determina os materiais processáveis e a velocidade de aquecimento. |

| Controle de Pressão Parcial | Permite processos reativos como cementação e nitretação. |

| Gases de Têmpera e Taxa de Resfriamento | Define as propriedades finais do material, como dureza e microestrutura. |

| Programabilidade e Automação | Garante repetibilidade, consistência e minimiza o erro humano. |

| Expectativa de Vida Útil dos Componentes | Influencia diretamente a confiabilidade, o tempo de atividade e o custo total de propriedade. |

Pronto para alcançar pureza de material e controle de processo incomparáveis?

As soluções avançadas de fornos a vácuo da KINTEK são projetadas para precisão. Aproveitando nossa excepcional P&D e fabricação internas, fornecemos fornos de alta temperatura com integridade de vácuo superior, controle preciso de pressão parcial e capacidades rápidas de têmpera. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, é complementada por personalização profunda para atender às suas necessidades exclusivas de P&D ou produção de alto rendimento.

Entre em contato com a KINTEL hoje para discutir como nossos fornos a vácuo confiáveis e de alto desempenho podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior