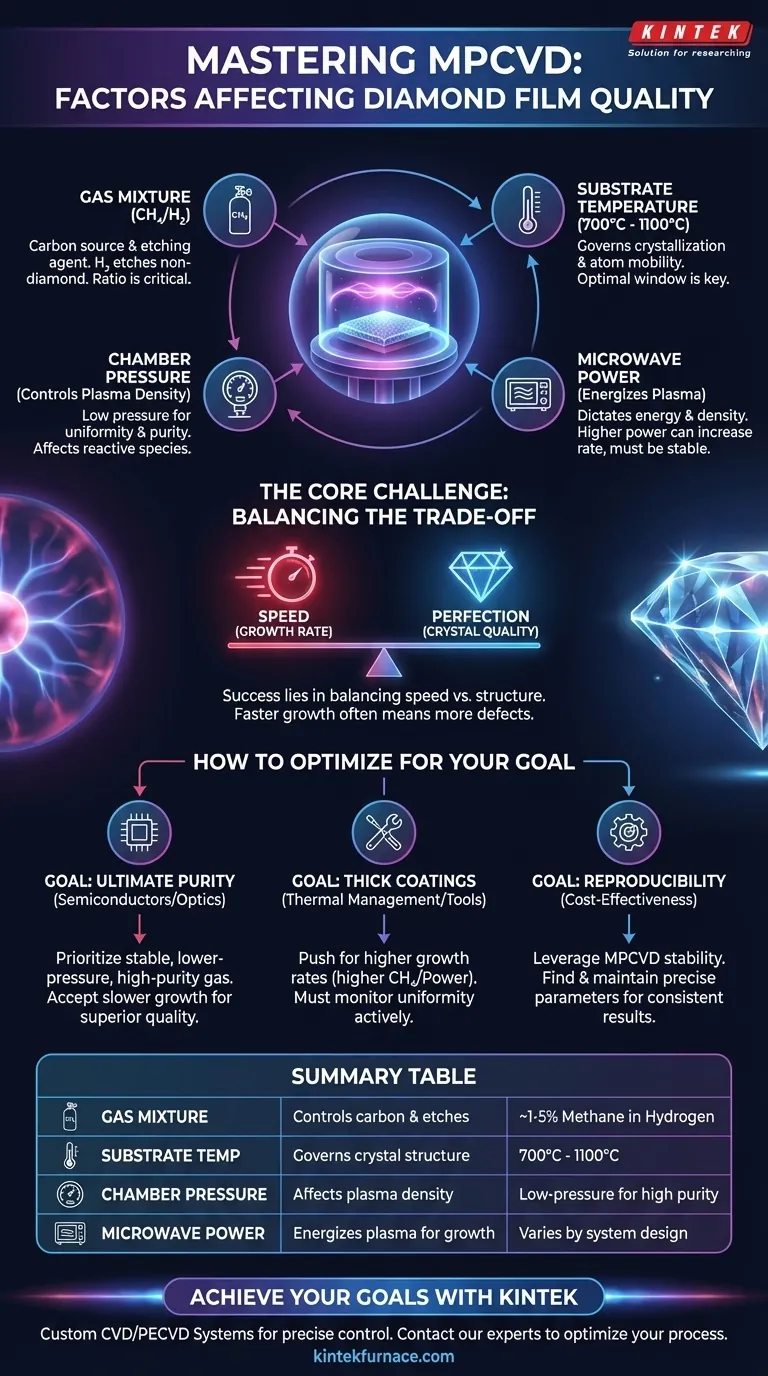

Em resumo, a qualidade de um filme de diamante produzido por Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é determinada por quatro fatores primários: a mistura de gases, a pressão da câmara, a temperatura do substrato e o nível de potência de micro-ondas. O controle preciso e estável desses parâmetros interdependentes é a base para o crescimento de filmes de diamante uniformes e de alta qualidade, adequados para aplicações avançadas.

O principal desafio na produção de filmes de diamante de alta qualidade não é apenas conhecer os fatores de controle, mas dominar sua interação. O sucesso reside em equilibrar a troca fundamental entre a velocidade de crescimento do diamante e a perfeição de sua estrutura cristalina.

Os Parâmetros Essenciais do Crescimento de Diamante MPCVD

Para alcançar o resultado desejado, é preciso entender como cada variável do processo influencia o filme final. Esses parâmetros não operam isoladamente; ajustar um frequentemente exigirá compensação com outro.

A Mistura de Gases: Fonte de Carbono e Agente de Ataque

O processo tipicamente utiliza uma mistura de um gás fonte de carbono (como metano, CH₄) e um grande excesso de hidrogênio (H₂).

O hidrogênio não é meramente um gás transportador. Ele desempenha um papel ativo ao remover seletivamente fases de carbono não-diamante (como grafite), garantindo que a estrutura cristalina de diamante mais estável seja o que predominantemente cresce no substrato. A proporção de metano para hidrogênio é, portanto, uma alavanca crítica para controlar a qualidade.

Temperatura do Substrato: A Base para a Cristalização

A temperatura do substrato, tipicamente variando de 700°C a 1100°C, governa diretamente a química da superfície e a mobilidade atômica.

Uma janela de temperatura ótima é necessária para que as espécies de carbono se organizem na rede de diamante. Se a temperatura for muito baixa, o crescimento é lento e pode ser amorfo. Se for muito alta, a formação de carbono não-diamante pode aumentar, degradando a qualidade do filme.

Pressão da Câmara: Controlando a Densidade do Plasma

A pressão dentro da câmara de deposição influencia a densidade do plasma e o caminho livre médio das espécies reativas.

Pressões mais altas podem aumentar a concentração de radicais ativos, potencialmente acelerando a taxa de crescimento. No entanto, manter um ambiente estável de baixa pressão é frequentemente a chave para criar um plasma uniforme e, subsequentemente, um filme mais homogêneo e de alta pureza.

Potência de Micro-ondas: Energizando o Plasma

O nível de potência de micro-ondas dita a energia e a densidade do plasma. A potência deve ser suficiente para dissociar eficazmente as moléculas de hidrogênio e metano nas espécies atômicas reativas necessárias para o crescimento do diamante.

Níveis de potência mais altos podem aumentar a densidade do plasma e levar a taxas de crescimento mais rápidas. No entanto, a estabilidade é primordial. A vantagem do método MPCVD reside na sua capacidade de gerar um plasma estável e de alta densidade sem contato direto com eletrodos, minimizando a contaminação do filme.

Compreendendo as Trocas Críticas

Produzir filme de diamante é um ato de equilíbrio. Pressionar por um atributo, como a velocidade, muitas vezes ocorre em detrimento de outro, como a pureza.

Taxa de Crescimento vs. Qualidade Cristalina

Esta é a troca mais significativa na síntese de diamante. Condições que favorecem taxas de crescimento muito altas (por exemplo, maior concentração de metano ou pressão) frequentemente levam a uma maior densidade de defeitos e impurezas na rede cristalina.

Para aplicações de alta precisão, como semicondutores ou ótica, um processo de crescimento mais lento e controlado é necessário para alcançar a baixa densidade de defeitos e a alta pureza exigidas. Filmes de crescimento mais rápido são frequentemente menos homogêneos e podem ser limitados a áreas menores.

Pureza vs. Complexidade do Processo

Os filmes de mais alta qualidade, necessários para dispositivos de potência e componentes ópticos avançados, exigem pureza excepcional. Isso vai além do gás do processo.

Requer o uso de matérias-primas de alta pureza e um sistema de vácuo altamente confiável e sem vazamentos para evitar a contaminação por gases atmosféricos como o nitrogênio. Isso adiciona complexidade e custo, mas é inegociável para alcançar características de desempenho de pico, como alta condutividade térmica e baixa perda dielétrica.

Como Otimizar para o Seu Objetivo

Sua aplicação específica determina como você deve equilibrar esses parâmetros. Não existe uma única "melhor" receita, apenas uma receita que é melhor para o seu objetivo.

- Se o seu foco principal é a pureza máxima para semicondutores ou ótica: Priorize um processo estável de baixa pressão com uma mistura de gases de alta pureza e um sistema de vácuo robusto. Aceite uma taxa de crescimento mais lenta como um compromisso necessário para uma qualidade cristalina superior e baixa densidade de defeitos.

- Se o seu foco principal são revestimentos espessos para gerenciamento térmico ou ferramentas: Você pode buscar taxas de crescimento mais altas aumentando cuidadosamente a concentração de metano ou a potência de micro-ondas. No entanto, você deve monitorar ativamente a uniformidade do filme usando métodos como espectroscopia Raman para garantir que a qualidade não caia abaixo do seu limite exigido.

- Se o seu foco principal é a reprodutibilidade e a relação custo-benefício: Aproveite a estabilidade inerente do processo MPCVD. Uma vez que você encontre um conjunto de parâmetros que atenda às suas necessidades, concentre-se em mantê-lo com precisão para garantir resultados consistentes e repetíveis de uma execução para outra.

Dominar o MPCVD é sobre controlar metodicamente este sistema de variáveis para produzir consistentemente diamante adaptado à sua necessidade específica.

Tabela Resumo:

| Parâmetro | Principal Influência no Filme de Diamante | Faixa Típica/Exemplo |

|---|---|---|

| Mistura de Gases (CH₄/H₂) | Controla o fornecimento de carbono e ataca fases não-diamante | ~1-5% Metano em Hidrogênio |

| Temperatura do Substrato | Governa a estrutura cristalina e a mobilidade atômica | 700°C - 1100°C |

| Pressão da Câmara | Afeta a densidade do plasma e a uniformidade do filme | Baixa pressão para alta pureza |

| Potência de Micro-ondas | Energiza o plasma para taxa de crescimento e estabilidade | Varia conforme o design do sistema |

Alcance Seus Objetivos Específicos de Filme de Diamante com a KINTEK

Seja qual for a sua aplicação, exigindo pureza máxima para semicondutores, revestimentos espessos para gerenciamento térmico, ou reprodutibilidade econômica, dominar o delicado equilíbrio dos parâmetros MPCVD é essencial.

A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD robustos projetados para controle preciso. Nossa forte capacidade de personalização profunda nos permite adaptar sistemas aos seus requisitos experimentais únicos, ajudando você a otimizar a troca entre taxa de crescimento e qualidade cristalina.

Vamos discutir como podemos ajudá-lo a produzir consistentemente filmes de diamante de alta qualidade.

Entre em contato com nossos especialistas hoje para explorar uma solução adaptada ao seu sucesso.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais