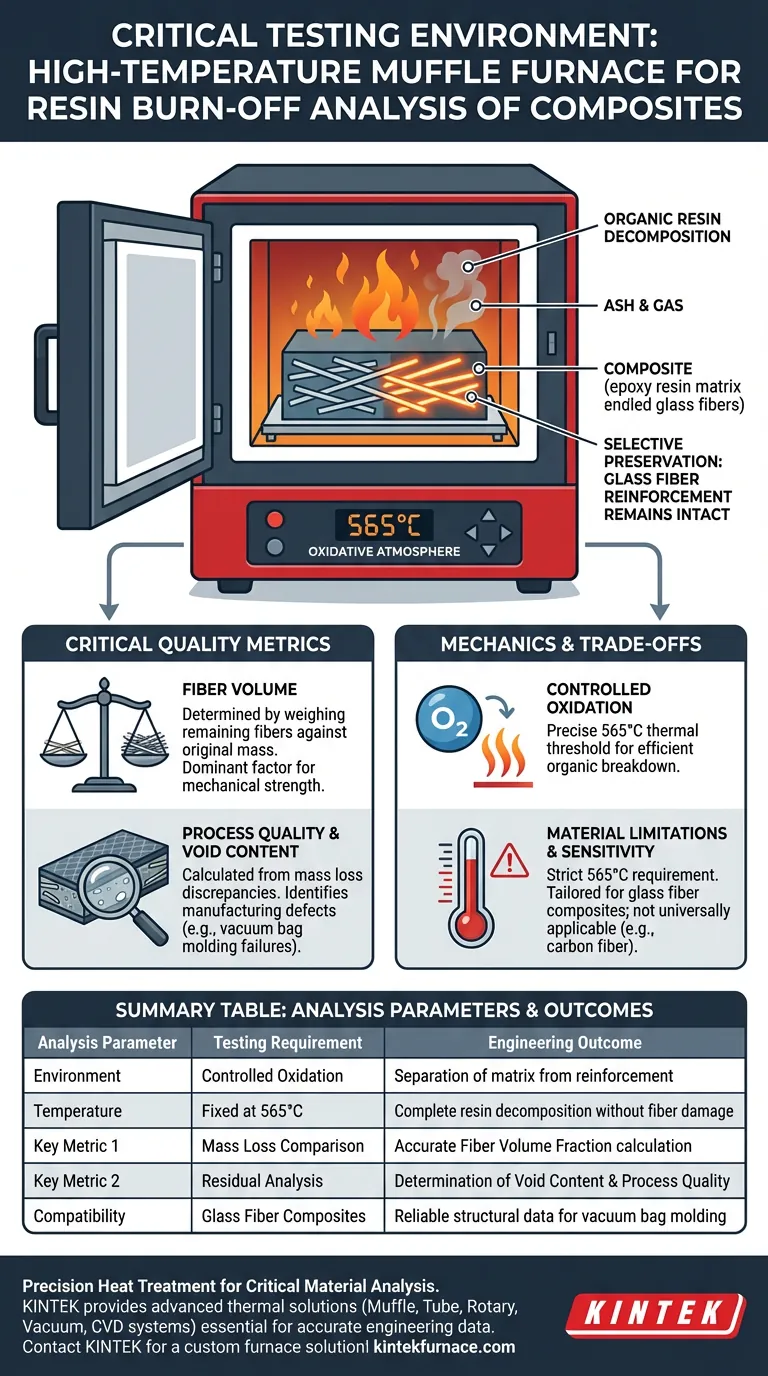

Um forno mufla de alta temperatura fornece um ambiente oxidativo estritamente controlado especificamente calibrado para separar os componentes de materiais compósitos. Ao manter uma temperatura precisa e constante de aproximadamente 565°C, o forno facilita a decomposição total e a remoção da matriz de resina epóxi, preservando a integridade estrutural do reforço de fibra de vidro.

O valor central deste ambiente é a sua capacidade de isolar o reforço da matriz. Ao comparar a massa da amostra antes e depois da queima, os técnicos podem calcular com precisão o teor de vazios e a fração de volume de fibra — as métricas definitivas para avaliar a qualidade do processo de moldagem por saco a vácuo.

A Mecânica da Decomposição da Resina

Oxidação Controlada

O forno mufla não simplesmente aquece o material; ele cria uma atmosfera oxidativa em um limiar térmico específico.

A aproximadamente 565°C, os compostos orgânicos dentro da resina epóxi se decompõem eficientemente.

Esta temperatura é crítica porque garante a remoção completa de substâncias orgânicas, semelhante a como amostras ambientais são tratadas para remover poluentes, mas aplicado aqui para análise estrutural.

Preservação Seletiva

O ambiente de teste é projetado para seletividade.

Enquanto o calor é suficiente para transformar a matriz de resina em cinzas e gás, ele é cuidadosamente limitado para evitar danos ao reforço de fibra de vidro.

As fibras permanecem intactas, permitindo que sejam pesadas e analisadas isoladamente após a conclusão do processo.

Métricas Críticas de Qualidade

Determinação da Fração de Volume de Fibra

O resultado principal desta análise é a fração de volume de fibra.

Ao medir a massa das fibras de vidro restantes em relação à massa da amostra original, os engenheiros determinam quanta parte do compósito é reforço real versus aglutinante.

Esta proporção é o fator dominante na resistência mecânica e rigidez da peça final.

Avaliação da Qualidade do Processo

Os dados derivados do forno mufla destacam a eficácia da técnica de fabricação, especificamente a moldagem por saco a vácuo.

Discrepâncias na perda de massa permitem que os técnicos calculem o teor de vazios — pequenas bolsas de ar presas no material.

Alto teor de vazios geralmente indica uma falha no processo de moldagem, como pressão insuficiente ou fluxo inadequado de resina.

Compreendendo os Compromissos

Sensibilidade à Temperatura

O controle rigoroso da temperatura não é meramente uma sugestão; é um requisito rígido.

Se a temperatura cair significativamente abaixo de 565°C, a resina pode não queimar completamente, levando a leituras de massa artificialmente altas e cálculos incorretos de volume de fibra.

Inversamente, temperaturas excessivas poderiam potencialmente degradar as fibras de vidro ou alterar sua massa, invalidando os dados.

Limitações do Material

Este ambiente oxidativo específico é adaptado para compósitos de fibra de vidro.

Ele se baseia no fato de que o vidro suporta temperaturas que destroem a epóxi.

Este método não pode ser aplicado cegamente a todos os compósitos (como fibra de carbono) sem ajustar a atmosfera ou a temperatura, pois o próprio reforço pode oxidar e queimar.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar o forno mufla de forma eficaz para sua análise específica, considere estas prioridades estratégicas:

- Se o seu foco principal é Análise Estrutural: Priorize a precisão da fração de volume de fibra, pois isso se correlaciona diretamente com a resistência teórica do componente.

- Se o seu foco principal é Controle de Qualidade de Fabricação: Concentre-se no cálculo do teor de vazios para identificar defeitos de processo na fase de moldagem por saco a vácuo.

O forno mufla transforma um compósito complexo em constituintes mensuráveis, transformando matéria-prima em dados de engenharia acionáveis.

Tabela Resumo:

| Parâmetro de Análise | Requisito de Teste | Resultado de Engenharia |

|---|---|---|

| Ambiente | Oxidação Controlada | Separação da matriz do reforço |

| Temperatura | Fixa em 565°C | Decomposição completa da resina sem danos às fibras |

| Métrica Chave 1 | Comparação de Perda de Massa | Cálculo preciso da Fração de Volume de Fibra |

| Métrica Chave 2 | Análise Residual | Determinação do Teor de Vazios e Qualidade do Processo |

| Compatibilidade | Compósitos de Fibra de Vidro | Dados estruturais confiáveis para moldagem por saco a vácuo |

Tratamento Térmico de Precisão para Análise Crítica de Materiais

Desbloqueie todo o potencial de seus testes de compósitos com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Forno Mufla, Tubular, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de laboratório.

Se você precisa determinar a fração de volume de fibra ou minimizar o teor de vazios, nosso equipamento fornece a estabilidade térmica e o controle atmosférico essenciais para dados de engenharia precisos. Potencialize seu processo de controle de qualidade hoje mesmo — Entre em contato com a KINTEK para uma solução de forno personalizada!

Guia Visual

Referências

- Nur Hafzareen Md Hanafiah, Mark Ovinis. Significant Effect of Vacuum Bagging Processing on Inter-Laminar Shear Strength and Voids of Composite in Oven Cure. DOI: 10.37934/araset.37.1.6981

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de recozimento a baixa temperatura é necessário para a produção de filmes de piche de hulha? Alcançar Estabilização Precisa

- Por que um forno de secagem de bancada é usado para suportes de CeZrPAl? Dicas Essenciais para Integridade Estrutural

- Qual o papel de um forno mufla de alta temperatura na pré-calcinação de cerâmicas PZT? Guia Essencial de Síntese

- Qual é o princípio de funcionamento do mecanismo da porta de um forno tipo caixa? Garanta Segurança e Eficiência em Seu Laboratório

- Que medidas de preparação para emergências devem ser implementadas para a operação de fornos mufla? Garanta a Segurança do Laboratório com Protocolos Proativos

- Por que os fornos convencionais exigem longos tempos de espera para a sinterização de BCZY712? Supere os desafios de eficiência térmica

- Como um forno de convecção forçada facilita a cura de resina epóxi retardante de chamas? Garanta reticulação uniforme

- Como os fornos mufla contribuem para a eficiência energética? Descubra o Gerenciamento Avançado de Calor para Laboratórios