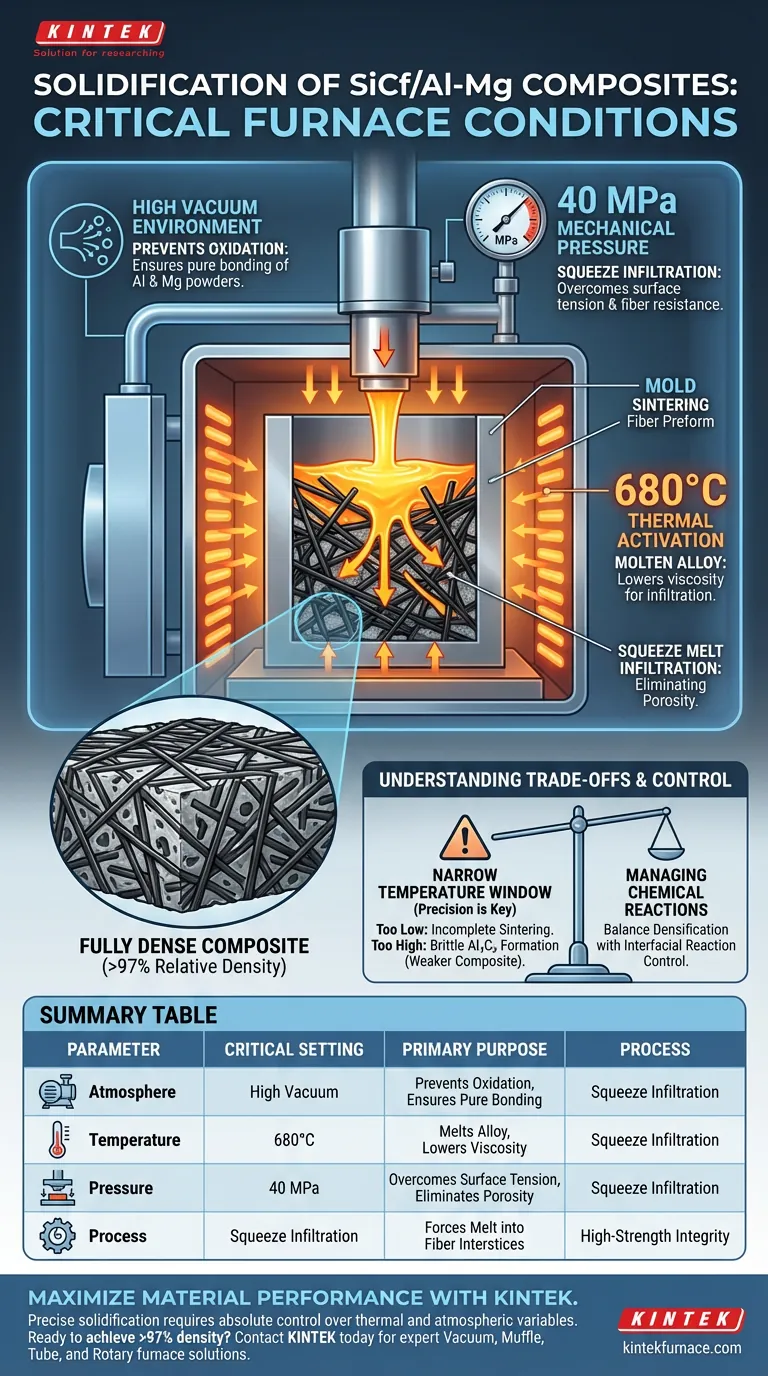

Um forno de sinterização a vácuo funciona como uma câmara de reação de alta precisão. Para garantir a solidificação bem-sucedida de compósitos SiCf/Al-Mg, o sistema cria um ambiente a vácuo para prevenir a oxidação e aquece o material a 680°C. Simultaneamente, os moldes associados — acoplados a um dispositivo de prensagem externo — aplicam uma pressão mecânica constante de 40 MPa para forçar a liga fundida nas fibras de reforço.

O objetivo principal desta configuração é a infiltração de fusão por espremedura. Ao sincronizar alto calor (680°C) com pressão mecânica significativa (40 MPa) em vácuo, o sistema força a fusão de alumínio-magnésio nos interstícios mais profundos das fibras, eliminando efetivamente a porosidade e alcançando uma densidade relativa superior a 97%.

Criando o Ambiente Ideal para a Solidificação

Para obter um compósito de alto desempenho, o forno deve controlar a atmosfera e a energia térmica com extrema precisão.

O Papel Crítico do Vácuo

A função primária do ambiente a vácuo é a prevenção da oxidação. Pós de alumínio e magnésio são altamente reativos; sem vácuo, eles oxidariam rapidamente durante o aquecimento. O vácuo garante que os pós metálicos permaneçam puros, prevenindo a formação de camadas de óxido que inibiriam a ligação.

Ativação Térmica a 680°C

O forno deve atingir e manter uma temperatura específica de 680°C. A essa temperatura, a liga de alumínio-magnésio torna-se fundida, diminuindo sua viscosidade o suficiente para fluir através do reforço de fibra. Este estado térmico é o pré-requisito para o processo de infiltração.

A Mecânica da Densificação

Calor e vácuo sozinhos muitas vezes são insuficientes para densificar completamente um compósito reforçado com fibra. Os moldes e a pressão mecânica fornecem a força física necessária.

Infiltração de Alta Pressão

Os moldes associados utilizam um dispositivo de prensagem externo para exercer 40 MPa de pressão. Este não é um processo de fundição passivo; é uma injeção ativa. A pressão supera a tensão superficial da fusão e a resistência da rede de fibras.

Eliminando a Porosidade

A combinação de pressão e estado líquido permite que a fusão penetre nos interstícios das fibras (as pequenas lacunas entre as fibras). Esta ação de "espremedura" expulsa vazios e preenche lacunas que a gravidade sozinha não conseguiria alcançar, resultando em um material quase totalmente denso.

Compreendendo as Compensações

Embora alta temperatura e pressão sejam necessárias para a densidade, elas introduzem sensibilidades de processo que devem ser gerenciadas cuidadosamente para evitar a degradação do material.

A Estreita Janela de Temperatura

O controle preciso da temperatura é essencial. Embora 680°C seja necessário para a infiltração neste processo específico, desvios podem ser prejudiciais. Se a temperatura for muito baixa, a sinterização permanece incompleta e a porosidade persiste.

Gerenciando Reações Químicas

Há um risco associado a altas temperaturas e longos tempos de permanência. Calor ou duração excessivos podem levar à formação de carboneto de alumínio (Al4C3) quebradiço na interface. Isso cria uma compensação: você precisa de calor para o fluxo, mas calor demais cria fases quebradiças que enfraquecem o compósito. O processo deve equilibrar a densificação com o controle das reações químicas interfaciais.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos que você prioriza no ciclo do forno ditarão as propriedades finais do seu compósito.

- Se o seu foco principal é Integridade Estrutural: Priorize a manutenção da pressão total de 40 MPa durante toda a fase de solidificação para garantir que a densidade relativa permaneça acima de 97%.

- Se o seu foco principal é Condutividade Térmica/Elétrica: Concentre-se na regulação precisa da temperatura, garantindo que o calor seja suficiente para a ligação, mas estritamente controlado para prevenir a formação de fases quebradiças resistivas.

O sucesso depende da aplicação sincronizada de energia térmica e força mecânica dentro de um ambiente a vácuo protegido.

Tabela Resumo:

| Parâmetro | Configuração Crítica | Propósito Principal |

|---|---|---|

| Atmosfera | Alto Vácuo | Previne a oxidação de pós de Al-Mg e garante ligação pura. |

| Temperatura | 680°C | Derrete a liga e diminui a viscosidade para infiltração nas lacunas das fibras. |

| Pressão | 40 MPa | Supera a tensão superficial para eliminar a porosidade e atingir >97% de densidade. |

| Processo | Infiltração por Espremedura | Força a fusão nos interstícios das fibras para criar integridade estrutural de alta resistência. |

Maximize o Desempenho do Seu Material com a KINTEK

A solidificação precisa de compósitos avançados como SiCf/Al-Mg requer controle absoluto sobre as variáveis térmicas e atmosféricas. A KINTEK fornece sistemas de fornos a vácuo, mufla e de alta temperatura personalizáveis líderes na indústria, projetados para rigorosos requisitos de P&D e fabricação.

Se você precisa de Sistemas de Vácuo ou CVD especializados para infiltração por espremedura ou Fornos Tubulares e Rotativos personalizados para processamento de materiais, nossa equipe especializada de P&D está pronta para projetar uma solução para suas necessidades exclusivas.

Pronto para atingir >97% de densidade relativa em seus materiais? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto.

Guia Visual

Referências

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são os requisitos específicos para o processo de secagem em um forno de secagem a vácuo? Etapas Essenciais de Preparação de MXene-ZrB2

- Por que os fornos a vácuo são indispensáveis na fabricação moderna? Alcance Pureza e Desempenho Superior do Material

- Por que o equipamento de fusão por arco a vácuo é usado para ligas reforçadas com TaC e TiC? Alcançando Pureza e Precisão Térmica

- Quais são as vantagens de um forno de brasagem de esteira de malha em comparação com o vácuo? Otimize a Produção de Aço Inoxidável de Alto Volume

- Como um Forno de Têmpera por Queda Vertical atinge um controle preciso da fugacidade do oxigênio? Domine a Precisão Redox no Seu Laboratório

- Como a temperatura e a pressão são controladas na sinterização a vácuo? Obtenha Densificação Precisa do Material e Desempenho

- Qual o papel de um forno de recozimento a vácuo nas juntas AlCoCrFeNi2.1? Garante Estabilidade Microestrutural e Difusão Pura

- Qual é a função de um forno de secagem a vácuo de laboratório na preparação de W-Ni2P@NiFe LDH/NF? Otimizar Eletrocatalisadores