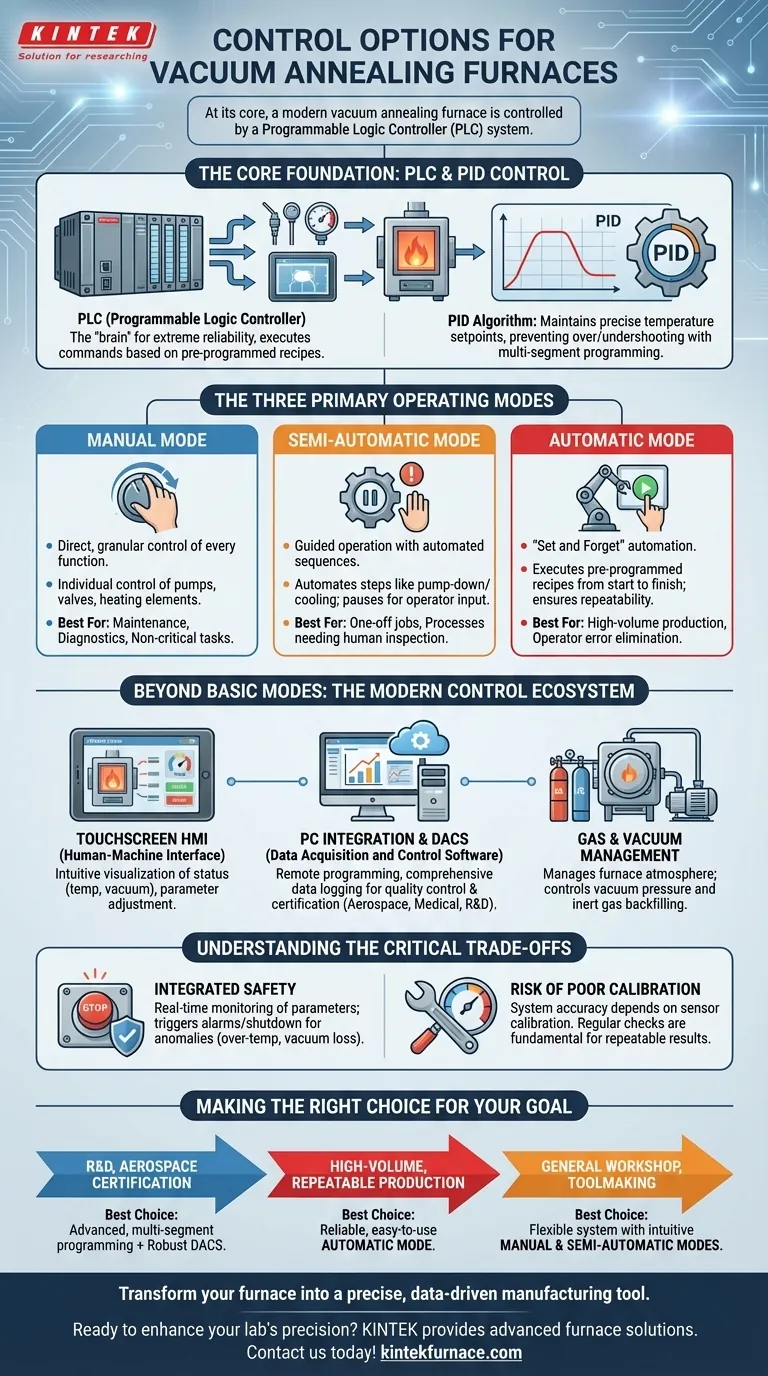

Em sua essência, um forno de recozimento a vácuo moderno é controlado por um sistema de Controlador Lógico Programável (PLC). Este computador industrial permite três modos de operação primários—automático, semiautomático e manual—que são tipicamente gerenciados através de uma interface touchscreen, fornecendo uma solução flexível para quase qualquer requisito de tratamento térmico.

A escolha de um sistema de controle não é apenas sobre uma interface de usuário; é sobre definir o nível de precisão, repetibilidade e integridade de dados que seu processo exige. A decisão real reside em combinar as capacidades do sistema de controle com as demandas específicas de sua aplicação, desde tarefas manuais simples até execuções de produção totalmente automatizadas e certificáveis.

A Base: PLC e Controle PID

Toda a operação depende de um controlador central que executa comandos com alta precisão. É aqui que PLCs e algoritmos PID entram em jogo.

O que é um PLC?

Um Controlador Lógico Programável (PLC) é o computador de nível industrial que atua como o cérebro do forno. Ele é projetado para extrema confiabilidade em ambientes agressivos.

O PLC recebe entrada de sensores (temperatura, pressão) e envia comandos de saída para atuadores (elementos de aquecimento, válvulas, bombas) com base em uma receita pré-programada.

O Papel do PID para Precisão de Temperatura

Um controlador Proporcional-Integral-Derivativo (PID) é um algoritmo sofisticado que roda no PLC. Seu único propósito é manter a temperatura do forno no ponto de ajuste desejado com incrível precisão.

Ele calcula continuamente o erro entre o ponto de ajuste e a temperatura real, ajustando a potência de aquecimento para evitar ultrapassagens ou subestimações. Sistemas avançados permitem a programação multi-segmento, possibilitando ciclos complexos de aquecimento/resfriamento com diferentes rampas e tempos de patamar.

Os Três Modos de Operação Primários

O sistema baseado em PLC oferece aos operadores a flexibilidade de escolher como interagem com o forno, dependendo da tarefa em questão.

Modo Manual: Controle Direto do Operador

No modo manual, o operador tem controle direto e granular sobre cada função. Isso inclui ligar individualmente bombas, abrir válvulas ou definir a potência para os elementos de aquecimento.

Este modo é essencial para manutenção, diagnóstico do sistema e tarefas de aquecimento simples e não críticas que não exigem uma receita repetível.

Modo Semiautomático: Operação Guiada

O modo semiautomático oferece um equilíbrio entre a flexibilidade manual e a consistência automatizada. Certas sequências, como a evacuação inicial ou o ciclo de resfriamento, podem ser automatizadas.

No entanto, o processo fará uma pausa em pontos de decisão chave, exigindo verificação ou entrada do operador antes de prosseguir. Isso é ideal para trabalhos únicos ou processos que exigem inspeção humana em estágios intermediários.

Modo Automático: Automação "Defina e Esqueça"

Este é o modo de trabalho para ambientes de produção. O operador seleciona uma receita pré-programada, pressiona iniciar, e o PLC executa todo o processo do início ao fim sem intervenção.

O modo automático garante máxima repetibilidade e elimina erros do operador, tornando-o crítico para a fabricação de alto volume, onde cada peça deve passar pelo mesmo ciclo térmico exato.

Além dos Modos Básicos: O Ecossistema de Controle Moderno

Um sistema de controle é mais do que apenas seus modos de operação. A interface do usuário, o gerenciamento de dados e a integração com outros sistemas são o que desbloqueia todo o seu potencial.

HMI Touchscreen (Interface Homem-Máquina)

Fornos modernos usam painéis gráficos touchscreen como a HMI principal. Essas interfaces fornecem uma visualização clara e em tempo real do status do forno, incluindo temperatura, nível de vácuo e etapa do processo atual. Ajustar parâmetros e construir receitas torna-se intuitivo e direto.

Integração com PC e Aquisição de Dados (DACS)

Para aplicações na indústria aeroespacial, médica ou P&D avançada, os dados são primordiais. Muitos sistemas oferecem integração com PC via Software de Aquisição e Controle de Dados (DACS).

Isso permite programação e monitoramento remotos, mas, mais importante, fornece um registro de dados abrangente de todos os parâmetros do processo. Isso cria um registro inalterável para controle de qualidade, validação de processo e certificação.

Gerenciamento de Gás e Vácuo

O sistema de controle também gerencia toda a atmosfera dentro do forno. Isso inclui o controle das bombas de vácuo para atingir e manter o nível de pressão necessário e o gerenciamento do sistema de gases para preenchimento controlado com gases inertes como nitrogênio ou argônio.

Compreendendo os Compromissos Críticos

Um sistema de controle poderoso é um ativo, mas sua eficácia depende de uma compreensão holística de suas funções e limitações.

O Foco na Segurança Integrada

A tarefa mais importante de um sistema de controle é garantir uma operação segura. O PLC monitora continuamente parâmetros críticos em tempo real.

Ele é programado para acionar alarmes ou iniciar um desligamento de emergência em resposta a anomalias como condições de superaquecimento, falha no fluxo de água de resfriamento ou uma perda repentina de vácuo.

O Risco de Calibração Ruim

Um sistema de controle sofisticado é tão preciso quanto seus sensores. Se termopares ou medidores de pressão não forem calibrados regularmente, os dados na tela não refletirão as verdadeiras condições dentro do forno.

A calibração regular não é uma etapa de manutenção opcional; é um requisito fundamental para alcançar resultados precisos e repetíveis. Sem ela, a precisão de todo o sistema é comprometida.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar os recursos de controle certos depende inteiramente do seu objetivo final.

- Se seu foco principal é P&D ou certificação aeroespacial: Priorize sistemas com programação multi-segmento avançada e um robusto Software de Aquisição e Controle de Dados (DACS) para registro e validação completos do processo.

- Se seu foco principal é produção de alto volume e repetível: Um sistema com um modo automático confiável e fácil de usar é inegociável para garantir consistência e minimizar variações induzidas pelo operador.

- Se seu foco principal é uso geral em oficina ou fabricação de ferramentas: Um sistema flexível com modos manual e semiautomático intuitivos oferece o melhor equilíbrio para lidar com uma ampla variedade de trabalhos não padronizados.

Em última análise, compreender essas camadas de controle transforma seu forno de um simples forno em uma ferramenta de fabricação precisa e baseada em dados.

Tabela Resumo:

| Opção de Controle | Principais Recursos | Melhor Para |

|---|---|---|

| Modo Manual | Controle direto do operador, ajustes granulares | Manutenção, diagnósticos, tarefas não críticas |

| Modo Semiautomático | Operação guiada com sequências automatizadas | Trabalhos únicos, processos que exigem entrada humana |

| Modo Automático | Automação completa, receitas pré-programadas | Produção de alto volume, repetibilidade |

| PLC com PID | Controle preciso de temperatura, programação multi-segmento | Aplicações que exigem alta precisão |

| Integração DACS | Registro de dados, monitoramento remoto, validação | Certificação aeroespacial, médica, P&D |

Pronto para aprimorar a precisão e a eficiência do seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos controles de forno de recozimento a vácuo personalizados podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje