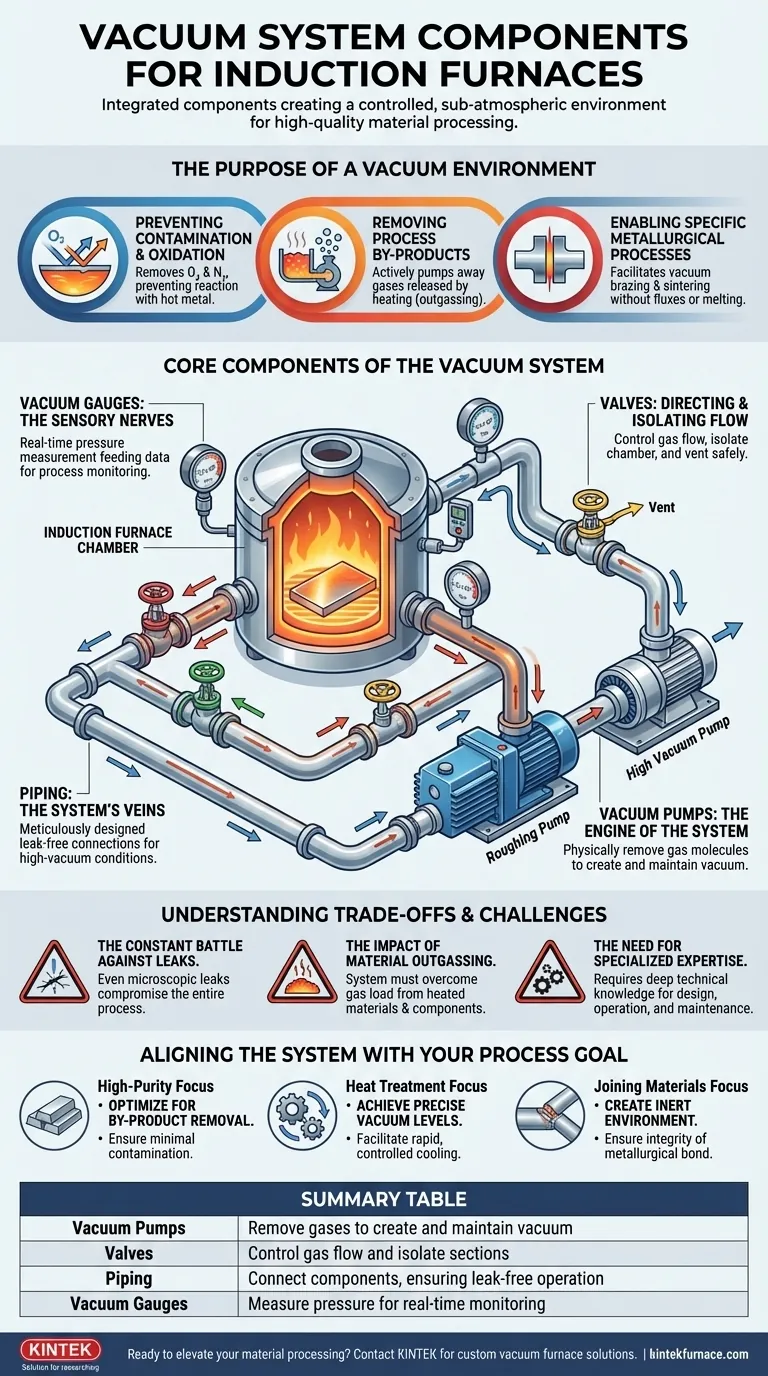

Em sua essência, um sistema a vácuo para um forno de indução é um conjunto integrado de componentes projetado para remover ar e outros gases da câmara do forno. As peças principais incluem uma ou mais bombas de vácuo, uma série de válvulas para controlar o fluxo de gás, as tubulações de conexão e medidores de vácuo para medir a pressão. Esses elementos trabalham juntos para criar um ambiente controlado e subatmosférico essencial para o processamento de materiais de alta qualidade.

Os componentes individuais de um sistema a vácuo são menos importantes do que a forma como funcionam juntos. O verdadeiro objetivo não é apenas criar um vácuo, mas projetar um ambiente específico que previna a contaminação, remova subprodutos e possibilite processos metalúrgicos impossíveis a céu aberto.

O Propósito de um Ambiente a Vácuo

Antes de examinar os componentes, é fundamental entender por que o vácuo é necessário. O vácuo em si não é o produto; é o ambiente que permite um resultado superior.

Prevenindo Contaminação e Oxidação

O papel mais fundamental do vácuo é remover gases atmosféricos, principalmente oxigênio e nitrogênio. Isso impede que o metal quente reaja com o ar, o que de outra forma causaria oxidação indesejada e introduziria impurezas.

Removendo Subprodutos do Processo

O aquecimento de materiais, especialmente aqueles com aglutinantes ou contaminantes de superfície, libera gases — um processo conhecido como desgaseificação. O sistema a vácuo bombeia ativamente esses subprodutos gasosos para fora, resultando em um produto final com maior pureza e integridade estrutural superior.

Possibilitando Processos Metalúrgicos Específicos

Certos processos só são possíveis no vácuo. Por exemplo, a brasagem a vácuo une peças usando um metal de adição que flui limpo sem fluxos, e a sinterização a vácuo funde pós metálicos em uma massa sólida sem derretê-los.

Componentes Principais do Sistema a Vácuo

Cada componente desempenha um papel distinto e crítico na criação, controle e medição do nível de vácuo dentro do forno.

Bombas de Vácuo: O Motor do Sistema

As bombas são o coração do sistema, responsáveis por remover fisicamente as moléculas de gás da câmara do forno. Um sistema geralmente usa várias bombas em estágios para atingir eficientemente a baixa pressão desejada.

Válvulas: Direcionando e Isolando o Fluxo

As válvulas são as comportas de controle do sistema. Elas são usadas para isolar a câmara do forno das bombas, controlar a taxa de evacuação e permitir que a câmara seja ventilada com segurança de volta à pressão atmosférica após a conclusão do processo.

Tubulação: As Veias do Sistema

A rede de tubos conecta a câmara do forno, bombas e válvulas. Estes devem ser meticulosamente projetados e construídos com materiais apropriados para lidar com condições de alto vácuo sem vazar ou introduzir contaminação própria.

Medidores de Vácuo: Os Nervos Sensoriais

Você não pode controlar o que não pode medir. Medidores de vácuo são sensores especializados que fornecem uma medição contínua e em tempo real da pressão dentro do forno. Esses dados são enviados para o painel de controle, permitindo monitoramento e automação precisos do processo.

Compreendendo as Trocas e Desafios

Embora poderosos, os sistemas a vácuo exigem conhecimento especializado para projeto, operação e manutenção. Ignorar suas complexidades leva a resultados ruins e falha do equipamento.

A Batalha Constante Contra Vazamentos

Mesmo um vazamento microscópico pode impedir que o sistema atinja o nível de vácuo desejado, introduzindo contaminantes e comprometendo todo o processo. A detecção e prevenção de vazamentos são preocupações operacionais constantes.

O Impacto da Degasificação de Materiais

Os materiais sendo processados e até mesmo os componentes internos do forno podem liberar gases presos quando aquecidos. O sistema a vácuo deve ser potente o suficiente para superar essa "carga de gás" e manter a pressão necessária.

A Necessidade de Expertise Especializada

A seleção da combinação certa de bombas, válvulas e medidores para uma aplicação específica requer conhecimento técnico profundo. Da mesma forma, a manutenção adequada não é uma tarefa trivial e é essencial para um desempenho confiável e de longo prazo.

Alinhando o Sistema com Seu Objetivo de Processo

O projeto de um sistema a vácuo deve ser impulsionado pela aplicação pretendida. Seu objetivo principal dita quais características de desempenho são mais importantes.

- Se o seu foco principal são materiais de alta pureza: Seu sistema deve ser otimizado para remover subprodutos e prevenir quaisquer vazamentos atmosféricos para garantir contaminação mínima.

- Se o seu foco principal é o tratamento térmico (por exemplo, têmpera ou endurecimento): A capacidade do sistema de atingir níveis de vácuo precisos e facilitar um resfriamento rápido e controlado é o fator mais crítico.

- Se o seu foco principal é a união de materiais (por exemplo, brasagem ou sinterização): A principal função do sistema é criar um ambiente quimicamente inerte e livre de oxigênio que garanta a integridade da ligação metalúrgica.

Compreender como esses componentes criam um ambiente controlado é o primeiro passo para dominar os resultados do seu processamento de materiais.

Tabela Resumo:

| Componente | Função |

|---|---|

| Bombas de Vácuo | Removem gases para criar e manter o vácuo |

| Válvulas | Controlam o fluxo de gás e isolam seções |

| Tubulação | Conecta componentes, garantindo operação sem vazamentos |

| Medidores de Vácuo | Medem a pressão para monitoramento em tempo real |

Pronto para elevar seu processamento de materiais com um sistema a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, oferecendo maior pureza, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje