Em sua essência, um forno de caixa aquece materiais em uma atmosfera de ar normal, enquanto um forno a vácuo primeiro remove o ar para criar um ambiente controlado e puro antes de aquecer. O forno de caixa opera de forma muito semelhante a um forno convencional, utilizando tanto ar quente (convecção) quanto calor direto (radiação). Em contraste, um forno a vácuo isola o material do oxigénio e de outros gases atmosféricos, o que é fundamental para prevenir a oxidação e a contaminação durante processos de alta temperatura.

A diferença fundamental não é apenas como eles aquecem, mas onde eles aquecem. Um forno de caixa funciona na atmosfera aberta, tornando-o simples e versátil. Um forno a vácuo cria um ambiente artificial e sem ar, possibilitando processos de alta pureza que são impossíveis na presença de ar.

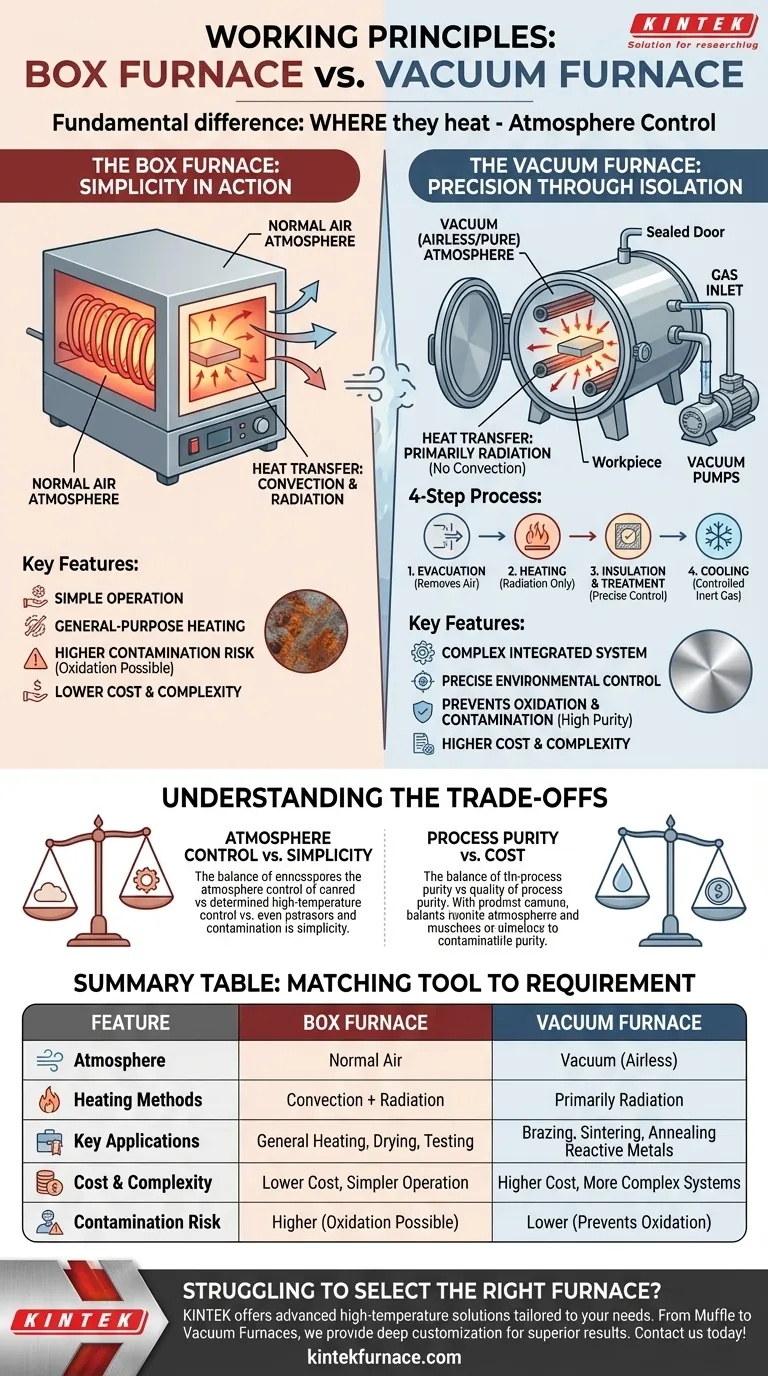

O Forno de Caixa: Simplicidade em Ação

Um forno de caixa é o "cavalinho de batalha" para o processamento térmico de uso geral. Seu design prioriza a facilidade de uso, confiabilidade e simplicidade operacional para aplicações onde a exposição atmosférica não é uma preocupação.

Como Aquece: Convecção e Radiação

Um forno de caixa aquece sua câmara usando elementos de aquecimento elétrico. O calor é transferido para a peça de trabalho através de dois métodos principais que trabalham em conjunto.

Radiação é a transferência direta de calor dos elementos quentes para o material. Convecção é a transferência de calor através do movimento do ar quente dentro da câmara. Uma chaminé controlável geralmente ajuda a gerenciar o fluxo de ar e a exaustão.

Componentes Estruturais Chave

O design é direto e robusto. Normalmente, consiste em uma câmara simples em forma de caixa, muitas vezes feita de aço inoxidável, contendo os elementos de aquecimento e isolamento.

O forno e seu sistema de controle são frequentemente unidades separadas, simplificando a manutenção e operação. Um controlador de temperatura inteligente gerencia o ciclo de aquecimento.

O Papel da Atmosfera

Operar em ar ambiente é a característica definidora de um forno de caixa. Isso o torna ideal para processos como análise química, tratamentos térmicos básicos e secagem, onde reações com oxigénio ou nitrogénio são desejadas ou insignificantes.

O Forno a Vácuo: Precisão Através do Isolamento

Um forno a vácuo é uma ferramenta altamente especializada projetada para processos que exigem controle ambiental absoluto. Ao remover a atmosfera, ele previne reações químicas indesejadas em temperaturas elevadas.

O Princípio de Funcionamento em Quatro Etapas

A operação de um forno a vácuo é um processo preciso e multifásico.

- Evacuação: O sistema de vácuo, utilizando uma série de bombas, remove o ar e outros gases da câmara selada para atingir a pressão subatmosférica desejada.

- Aquecimento: Uma vez estabelecido o vácuo, os elementos de aquecimento elétrico (muitas vezes feitos de grafite ou metais especializados) elevam a temperatura.

- Isolamento e Tratamento: O material é mantido a uma temperatura específica por um tempo determinado para completar o processo, como recozimento ou brasagem.

- Resfriamento: O material é resfriado de forma controlada, muitas vezes introduzindo um gás inerte como nitrogénio ou árgon de volta na câmara para acelerar o processo.

Por Que um Vácuo é Necessário

O ar contém aproximadamente 21% de oxigénio, que é altamente reativo em altas temperaturas. Essa reatividade causa oxidação (como ferrugem no aço), o que pode arruinar materiais e componentes sensíveis.

Ao remover o ar, um forno a vácuo elimina o risco de oxidação e outras formas de contaminação, garantindo que o acabamento superficial e a integridade estrutural do material permaneçam imaculados.

Sistemas Centrais: Uma Integração Complexa

Um forno a vácuo não é um único componente, mas um sistema integrado.

- O Sistema de Vácuo: Utiliza múltiplas bombas (ex: mecânicas, de difusão) para criar e manter o vácuo.

- O Sistema de Aquecimento: Emprega elementos resistivos de alto desempenho para gerar calor eficientemente no vácuo.

- O Sistema de Controle: Regula precisamente a temperatura, pressão e o tempo do processo para resultados repetíveis e de alta qualidade.

Compreendendo as Trocas

Escolher entre estes fornos significa ponderar a necessidade de controle ambiental em relação à necessidade de simplicidade e custo-benefício.

Controle de Atmosfera vs. Simplicidade

Um forno a vácuo oferece controle incomparável sobre o ambiente de processamento, prevenindo oxidação e contaminação. Esse controle tem o custo de maior complexidade tanto no equipamento quanto na operação.

Um forno de caixa é muito mais simples de operar e manter, mas não oferece proteção contra a atmosfera circundante.

Pureza do Processo vs. Custo

Os sistemas sofisticados necessários para um forno a vácuo — incluindo bombas de vácuo, câmaras seladas e controles avançados — tornam-no significativamente mais caro do que um forno de caixa.

Este custo mais elevado só se justifica quando a pureza do processo é um requisito crítico que não pode ser alcançado em uma atmosfera padrão.

Diferenças na Transferência de Calor

Em um forno de caixa, tanto a convecção (movimento do ar) quanto a radiação contribuem para o aquecimento. Em um forno a vácuo, a quase total ausência de ar significa que a convecção é eliminada.

O aquecimento ocorre quase exclusivamente por radiação. Isso pode afetar a uniformidade com que um objeto aquece, especialmente formas complexas, e deve ser considerado no projeto do processo.

Fazendo a Escolha Certa para o Seu Processo

A sua escolha depende inteiramente do material que você está processando e do resultado que você precisa alcançar.

- Se o seu foco principal for aquecimento de uso geral, secagem ou testes de materiais onde a exposição ao ar é aceitável: A simplicidade e o baixo custo de um forno de caixa tornam-no a escolha ideal.

- Se o seu foco principal for brasagem, sinterização, recozimento ou tratamento térmico de metais reativos que devem ser protegidos da oxidação: O controle ambiental de um forno a vácuo é inegociável.

- Se o seu foco principal for orçamento e facilidade operacional para materiais não sensíveis: Um forno de caixa oferece o caminho mais direto para o seu objetivo.

- Se o seu foco principal for alcançar a mais alta pureza, o melhor acabamento superficial e a máxima repetibilidade do processo para aplicações sensíveis: Um forno a vácuo oferece a precisão necessária.

Em última análise, selecionar o forno correto é fazer com que o ambiente da ferramenta corresponda aos requisitos específicos de processamento do seu material.

Tabela de Resumo:

| Característica | Forno de Caixa | Forno a Vácuo |

|---|---|---|

| Atmosfera | Ar normal | Vácuo (sem ar) |

| Métodos de Aquecimento | Convecção e radiação | Principalmente radiação |

| Aplicações Principais | Aquecimento geral, secagem, testes de materiais | Brasagem, sinterização, recozimento de metais reativos |

| Custo e Complexidade | Custo mais baixo, operação mais simples | Custo mais alto, sistemas mais complexos |

| Risco de Contaminação | Maior (oxidação possível) | Menor (previne oxidação e contaminação) |

Com dificuldades em selecionar o forno certo para os processos térmicos do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está trabalhando com materiais gerais ou aplicações sensíveis que exigem alta pureza, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como opera um forno a vácuo de duas câmaras durante um ciclo típico? Aumente a Eficiência e a Pureza no Tratamento Térmico

- Quais são os usos comuns do grafite em fornos a vácuo? Essencial para o Desempenho em Altas Temperaturas

- Por que é necessário um forno de secagem a vácuo para o tratamento de compósitos Se/PPS a 110°C? Garanta Pureza Química e Resistência da Ligação

- Quais são as desvantagens de usar um forno a vácuo? Custos Elevados, Limites de Materiais e Mais

- Quais são as principais vantagens dos fornos a vácuo de múltiplas câmaras? Aumente a Eficiência e o Rendimento no Tratamento Térmico

- Quais são as classificações de pressões operacionais usadas no tratamento térmico a vácuo? Otimize Seu Processo para Qualidade e Eficiência

- Quais recursos avançados de controle e monitoramento estão disponíveis em fornos a vácuo laboratoriais? Aumentando a Precisão e a Automação

- Quais são os benefícios de usar fornos de têmpera com fundo deslizante (drop-bottom)? Alcance Precisão Metalúrgica Superior e Têmpera Rápida