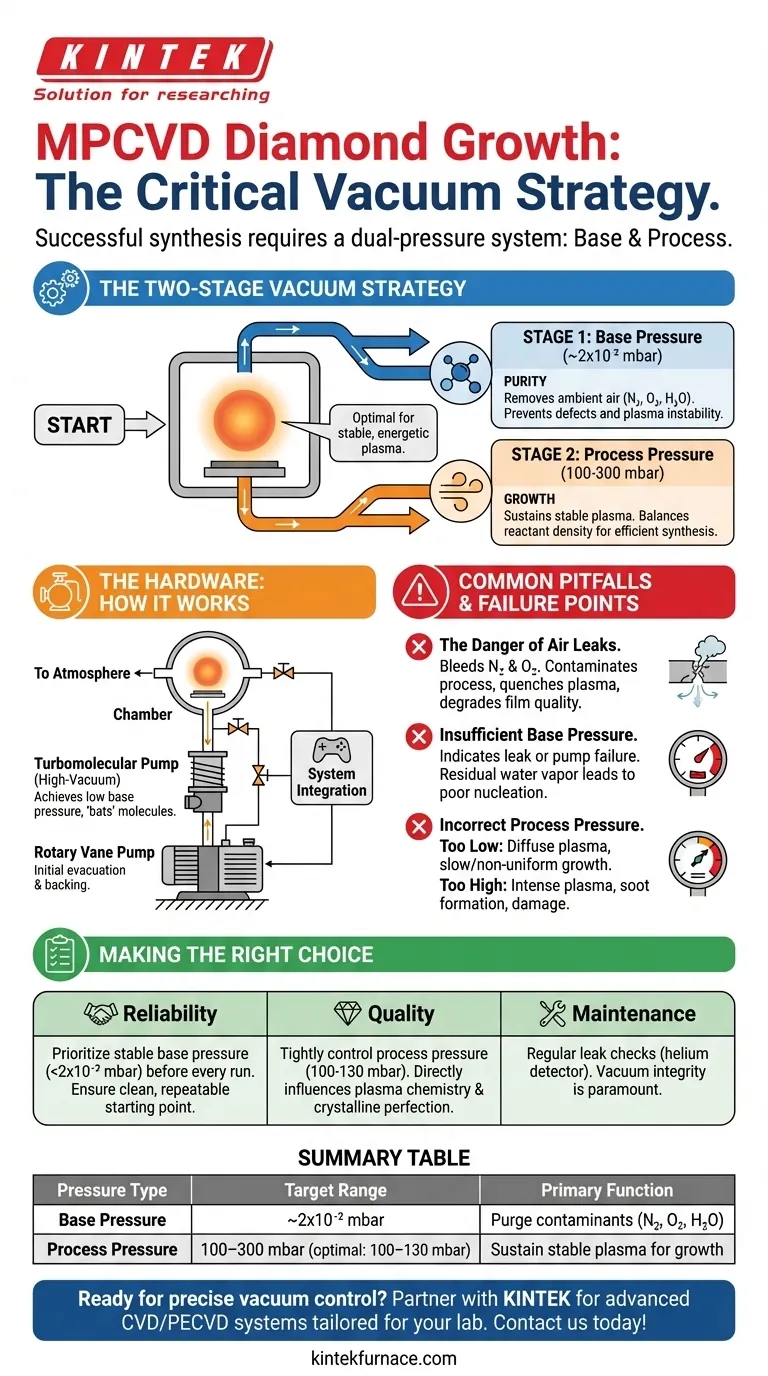

Para um crescimento bem-sucedido de diamante por MPCVD, o sistema de vácuo deve atender a dois requisitos de pressão distintos. Primeiro, é necessária uma pressão base inicial de aproximadamente 2x10⁻² mbar para purgar a câmara de contaminantes atmosféricos. Segundo, uma pressão de processo estável entre 100 e 300 mbar (tipicamente 100-130 mbar) deve ser mantida durante o crescimento para sustentar o plasma.

A estratégia de pressão dupla é o cerne do controle de vácuo da MPCVD. A baixa pressão inicial garante a pureza, enquanto a pressão mais alta subsequente cria a densidade ideal para a química do plasma, governando diretamente a qualidade e a taxa de síntese de diamante.

A Estratégia de Vácuo em Duas Etapas: Pressão Base vs. Pressão de Processo

O protocolo de vácuo de um sistema MPCVD não é um alvo único, mas um processo de duas etapas. Cada etapa serve a um propósito distinto e crítico para criar filme de diamante de alta qualidade.

Estabelecendo a Linha de Base: O Papel da Pressão Base (~2x10⁻² mbar)

Antes de introduzir quaisquer gases de processo, como hidrogênio ou metano, a câmara deve ser evacuada para uma baixa pressão base.

O objetivo desta exaustão inicial é a pureza. Ela remove vigorosamente o ar ambiente — principalmente nitrogênio, oxigênio e vapor de água — da câmara e das linhas de gás.

A falha na remoção desses contaminantes pode levar à má qualidade do filme, defeitos na rede cristalina e instabilidade no plasma após a ignição.

Criando o Ambiente de Crescimento: O Papel da Pressão de Processo (100-300 mbar)

Uma vez que a câmara é purgada, os gases de processo são introduzidos, e a pressão é intencionalmente aumentada e mantida estável. Esta é a pressão de processo.

Esta pressão mais alta é necessária para atingir uma densidade suficiente de moléculas de gás para formar uma bola de plasma estável e energética ao redor do substrato.

A faixa de pressão de 100-300 mbar representa um equilíbrio crítico. É alta o suficiente para gerar a concentração necessária de espécies reativas para um crescimento eficiente, mas baixa o suficiente para evitar efeitos indesejáveis, como instabilidade do plasma ou formação de fuligem.

O Hardware: Como o Vácuo é Alcançado

Atingir esse requisito de pressão dupla exige um sistema de bombeamento sofisticado, geralmente envolvendo dois tipos de bombas trabalhando em série.

A Bomba de Pré-vácuo: Uma Bomba de Palhetas Rotativas de Duas Estágios

O cavalo de batalha do sistema é uma bomba de palhetas rotativas, frequentemente chamada de bomba de "pré-vácuo" ou "de apoio".

Sua função é realizar o trabalho pesado inicial, evacuando a câmara da pressão atmosférica até a faixa de vácuo aproximado. Ela então continua a operar para "apoiar" a bomba de alto vácuo.

A Bomba de Alto Vácuo: Uma Bomba Turbomolecular

Para atingir a meta de baixa pressão base (2x10⁻² mbar), é necessária uma bomba turbomolecular ("bomba turbo").

Esta bomba usa lâminas que giram rapidamente (por exemplo, 69.000 rpm) para "rebater" moléculas de gás individuais da câmara em direção à entrada da bomba de apoio. Ela pode atingir taxas de compressão muito altas para gases como o nitrogênio, limpando efetivamente a câmara de contaminantes residuais.

Integração e Controle do Sistema

Todo o sistema é conectado com hardware de vácuo específico (como portas KF40) e gerenciado por um controlador dedicado. Isso garante que as bombas trabalhem em conjunto e permite uma regulação precisa da pressão à medida que os gases de processo fluem para a câmara.

Armadilhas Comuns e Pontos de Falha

O sistema de vácuo é fundamental para o processo, e sua falha é uma causa primária de maus resultados de crescimento. Verificações regulares são essenciais para prevenir problemas comuns.

O Perigo de Vazamentos de Ar

Mesmo um vazamento minúsculo em uma vedação ou conexão pode introduzir constantemente nitrogênio e oxigênio na câmara durante o crescimento. Isso contamina o processo, extingue o plasma e introduz defeitos no filme de diamante, degradando severamente sua qualidade.

Pressão Base Insuficiente

Se o sistema não conseguir atingir a pressão base alvo, isso indica um vazamento ou uma bomba com falha. A consequência é que contaminantes como vapor de água permanecem na câmara, levando à má nucleação e crescimento inconsistente.

Pressão de Processo Incorreta

O desvio da janela de pressão de processo ideal tem consequências imediatas.

- Muito Baixa: O plasma pode se tornar difuso e instável, levando a uma taxa de crescimento muito lenta ou não uniforme.

- Muito Alta: O plasma pode encolher ou se tornar muito intenso, aumentando o risco de nucleação em fase gasosa (fuligem) e potencialmente danificando o substrato ou o filme de diamante.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros de vácuo não são arbitrários; eles estão diretamente ligados ao resultado desejado do seu processo de síntese.

- Se seu foco principal for a confiabilidade do processo: Priorize atingir uma pressão base estável bem abaixo de 2x10⁻² mbar antes de cada execução. Isso garante um ponto de partida limpo e repetível.

- Se seu foco principal for otimizar a qualidade do diamante: Controle rigorosamente a pressão de processo dentro da faixa de 100-130 mbar, pois isso influencia diretamente a química do plasma e a perfeição cristalina.

- Se seu foco principal for a manutenção do sistema: Implemente um cronograma para verificações regulares de vazamento usando um detector de vazamento de hélio ou um analisador de gás residual. A integridade do vácuo é fundamental.

Em última análise, o controle de vácuo preciso e confiável é a base inegociável sobre a qual toda a síntese de diamante MPCVD de alta qualidade é construída.

Tabela Resumo:

| Tipo de Pressão | Faixa Alvo | Função Principal |

|---|---|---|

| Pressão Base | ~2x10⁻² mbar | Purgar contaminantes (N₂, O₂, H₂O) para pureza |

| Pressão de Processo | 100–300 mbar (ótimo: 100–130 mbar) | Sustentar plasma estável para crescimento eficiente de diamante |

Pronto para construir um processo MPCVD confiável com controle de vácuo preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para o seu laboratório. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas. Garanta um crescimento de diamante impecável com um sistema projetado para estabilidade e pureza. Entre em contato conosco hoje para discutir suas necessidades de MPCVD!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes