Em resumo, os fornos de porcelana são usados na indústria química para processos altamente especializados e de alta temperatura, onde a resistência à corrosão é fundamental. Suas principais aplicações incluem a decomposição de poluentes perigosos no tratamento de gases de combustão e a criação de materiais avançados por meio da deposição química de vapor (CVD).

O verdadeiro valor da porcelana na química industrial não é o forno em si, mas a capacidade única do material de permanecer estável e não reativo em temperaturas extremas e na presença de substâncias altamente corrosivas, que destruiriam equipamentos metálicos convencionais.

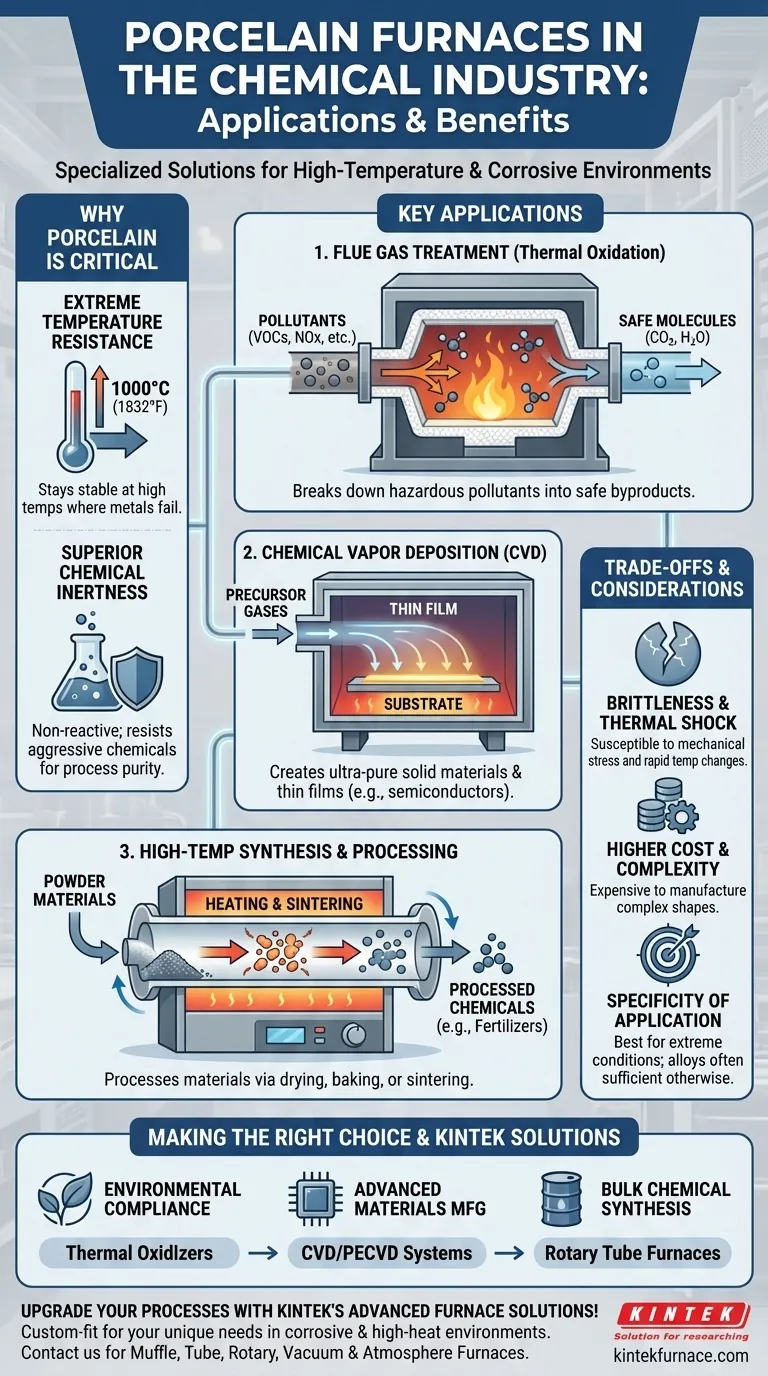

Por que a Porcelana é um Material Crítico

Antes de analisar aplicações específicas, é essencial entender por que a porcelana e outras cerâmicas de alto desempenho são escolhidas para esses ambientes exigentes. Fornos metálicos padrão falham sob essas condições.

Resistência a Temperaturas Extremas

Muitas reações químicas valiosas e processos de decomposição ocorrem apenas em temperaturas muito altas, frequentemente excedendo 1000°C (1832°F). A porcelana mantém sua integridade estrutural e estabilidade nessas temperaturas, onde muitos metais enfraqueceriam ou derreteriam.

Inércia Química Superior

Esta é a propriedade mais crítica. Os gases de exaustão industriais (gases de combustão) e os precursores químicos para CVD são frequentemente intensamente corrosivos. A porcelana é uma cerâmica, que é quimicamente inerte e não reage com esses produtos químicos agressivos, garantindo a pureza do processo e impedindo que o próprio forno seja destruído.

Aplicações Chave na Indústria Química

As propriedades exclusivas da porcelana possibilitam vários processos industriais de nicho, mas vitais, que de outra forma seriam impraticáveis.

Tratamento de Gases de Combustão e Controle de Poluição

Muitos processos industriais liberam poluentes nocivos, como compostos orgânicos voláteis (COVs), óxidos de nitrogênio (NOx) e outros poluentes atmosféricos perigosos.

Um forno revestido de porcelana atua como um oxidante térmico. O gás contaminado é canalizado para o forno e aquecido a temperaturas extremas, fazendo com que os compostos nocivos se decomponham em moléculas mais seguras, como dióxido de carbono e água. O revestimento de porcelana é essencial para suportar a natureza corrosiva do gás de combustão.

Deposição Química de Vapor (CVD)

CVD é um processo usado para criar materiais sólidos e filmes finos de alto desempenho e ultra-puros, como os usados na indústria de semicondutores.

Neste processo, gases precursores são introduzidos em um forno onde reagem ou se decompõem em uma superfície aquecida (substrato) para formar um depósito sólido. Um forno com interior de porcelana ou quartzo fornece o ambiente de alta temperatura limpo, controlado e não reativo necessário para que os revestimentos de alta pureza se formem sem contaminação.

Síntese e Processamento em Alta Temperatura

Certos produtos químicos e materiais industriais exigem etapas de processamento em alta temperatura, como secagem, cozimento ou sinterização (fusão de pós com calor).

Por exemplo, fornos de tubo rotativo especializados, frequentemente revestidos com cerâmica, são usados na fabricação de fertilizantes para produzir produtos químicos como nitreto de potássio. A câmara rotativa garante que os materiais sejam aquecidos uniformemente, enquanto o revestimento cerâmico evita reações com o produto.

Entendendo os Compromissos

Embora inestimáveis, os fornos de porcelana e revestidos de cerâmica não são uma solução universal. Eles têm limitações específicas que os engenheiros devem considerar.

Fragilidade e Choque Térmico

Ao contrário dos metais, as cerâmicas são frágeis e podem rachar sob estresse mecânico. Elas também são suscetíveis a choque térmico — rachaduras causadas por mudanças rápidas de temperatura. Isso exige ciclos de aquecimento e resfriamento cuidadosamente controlados.

Custo Mais Alto e Complexidade de Fabricação

Componentes cerâmicos de alta pureza são geralmente mais caros de fabricar do que seus equivalentes em ligas metálicas. Criar formas complexas também pode ser mais difícil e caro, o que pode influenciar o projeto do forno.

Especificidade da Aplicação

Para a grande maioria dos processos de aquecimento químico que não envolvem temperaturas extremas ou substâncias altamente corrosivas, os fornos feitos de aço inoxidável ou outras ligas de alto desempenho continuam sendo a escolha mais prática e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do processo químico que você precisa executar.

- Se o seu foco principal for conformidade ambiental: Um oxidante térmico revestido de porcelana é uma tecnologia chave para o abatimento térmico de gases de combustão corrosivos e perigosos.

- Se o seu foco principal for a fabricação de materiais avançados: O ambiente inerte e de alta temperatura de um forno de porcelana ou quartzo é essencial para processos sensíveis à pureza, como a Deposição Química de Vapor.

- Se o seu foco principal for a síntese química em massa: Fornos rotativos com revestimento cerâmico são uma ferramenta vital para o processamento contínuo em alta temperatura de certos pós e materiais granulares.

Em última análise, o uso de porcelana em fornos químicos é um exemplo perfeito de alavancar as propriedades de um material específico para resolver problemas que são impossíveis de serem resolvidos com meios convencionais.

Tabela Resumo:

| Aplicação | Uso Principal | Propriedade Chave |

|---|---|---|

| Tratamento de Gases de Combustão | Oxidação térmica de poluentes | Inércia química |

| Deposição Química de Vapor (CVD) | Criação de materiais de alta pureza | Estabilidade em alta temperatura |

| Síntese em Alta Temperatura | Sinterização e processamento de produtos químicos | Durabilidade em calor extremo |

Atualize seus processos químicos com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade em ambientes corrosivos ou de calor elevado. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos em controle de poluição, fabricação de materiais ou síntese química!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores