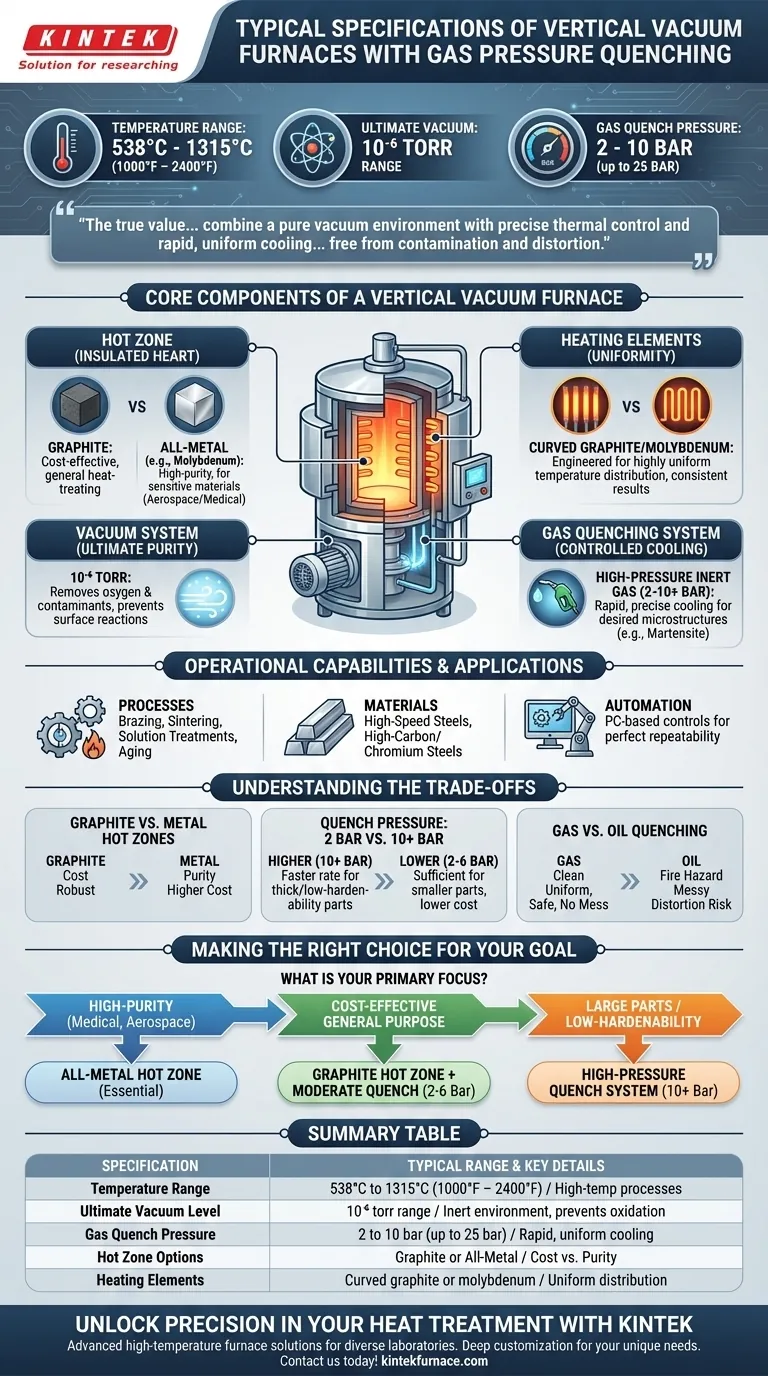

Em resumo, um forno vertical a vácuo com têmpera por pressão de gás é definido pela sua capacidade de operar em altas temperaturas e altos níveis de vácuo, seguido por um resfriamento rápido com gás inerte pressurizado. As especificações chave tipicamente incluem uma faixa de temperatura de 538°C a 1315°C (1000°F – 2400°F), um nível de vácuo final na faixa de 10⁻⁶ torr e pressões de têmpera por gás selecionáveis de 2 a 10 bar.

O verdadeiro valor desses fornos não é encontrado em uma única especificação, mas em como eles combinam um ambiente de vácuo puro com controle térmico preciso e resfriamento rápido e uniforme. Essa sinergia permite o processamento de materiais avançados para atender a padrões de qualidade exigentes, livres da contaminação e distorção comuns em métodos mais antigos.

Os Componentes Essenciais de um Forno Vertical a Vácuo

Para entender o que esses fornos podem alcançar, você deve primeiro compreender a função de seus componentes essenciais. Cada elemento desempenha um papel crítico no controle do ambiente do material e das propriedades finais.

A Zona Quente: Grafite vs. Totalmente Metálica

A zona quente é o coração isolado e de alta temperatura do forno. A escolha do material é uma decisão crítica.

Zonas quentes totalmente de grafite são econômicas e adequadas para uma ampla gama de processos gerais de tratamento térmico.

Zonas quentes totalmente metálicas, tipicamente feitas de molibdênio, são usadas para aplicações de alta pureza onde a contaminação por carbono do grafite seria prejudicial ao produto final, como em componentes médicos ou aeroespaciais.

Elementos de Aquecimento: Potência e Uniformidade

O aquecimento é fornecido por elementos curvados de grafite ou molibdênio. Seu design é projetado para proporcionar uma distribuição de temperatura altamente uniforme em toda a carga de trabalho.

Essa uniformidade é essencial para garantir que cada peça em um lote, independentemente de sua posição, receba o mesmo ciclo térmico exato, levando a resultados consistentes e previsíveis.

O Sistema de Vácuo: Alcançando Purity Máxima

Esses fornos operam com um vácuo final na faixa de 10⁻⁶ torr. Atingir esse nível de vácuo não se trata apenas de remover o ar; trata-se de criar um ambiente quimicamente inerte.

Ao remover oxigênio e outros contaminantes atmosféricos, o sistema de vácuo previne reações superficiais como oxidação e descarbonetação, garantindo que a integridade do material seja preservada durante todo o processo de alta temperatura.

O Sistema de Têmpera por Gás: Resfriamento Controlado

Após o aquecimento, o material é resfriado rapidamente usando gás inerte de alta pressão, com pressões tipicamente variando de 2 a 10 bar, embora alguns sistemas possam atingir 25 bar.

Essa têmpera por gás de alta pressão é um método de resfriamento limpo e precisamente controlado. Ele permite que os operadores alcancem as taxas de resfriamento rápidas necessárias para fixar as microestruturas desejadas, como a martensita no aço, que confere dureza e resistência.

Capacidades Operacionais e Aplicações

As especificações se traduzem diretamente em um conjunto de capacidades operacionais altamente controladas, tornando esses fornos ideais para aplicações exigentes.

Processos Adequados

A ampla faixa de temperatura e o ambiente controlado permitem uma variedade de processos térmicos, incluindo brasagem de alta temperatura, sinterização de metais em pó, tratamentos de solução e envelhecimento.

Materiais Adequados

Esses fornos são particularmente eficazes para materiais que exigem gerenciamento térmico preciso, como aços de alta velocidade e aços de alto carbono ou alto cromo. Esses materiais possuem baixas taxas de resfriamento críticas, tornando a têmpera controlada por gás ideal para alcançar a dureza total.

Automação e Repetibilidade

Fornos modernos apresentam controles totalmente automatizados baseados em PC. Isso remove a variabilidade do processo e garante que cada ciclo seja executado com perfeita repetibilidade, um requisito para indústrias com rigorosos padrões de qualidade.

Compreendendo os Compromissos

A seleção da configuração certa do forno envolve equilibrar as necessidades de desempenho com as restrições práticas.

Zonas Quentes de Grafite vs. Metal

A principal desvantagem é entre custo e pureza. Uma zona quente de grafite é uma escolha robusta e econômica para a maioria das aplicações. No entanto, para processar materiais reativos ou sensíveis, uma zona quente totalmente metálica é obrigatória, apesar de seu custo mais alto, para evitar a contaminação por carbono.

Pressão de Têmpera: 2 Bar vs. 10+ Bar

Uma pressão de têmpera mais alta cria uma taxa de resfriamento mais rápida. Isso é crítico para atingir a dureza em seções transversais de material espesso ou ligas com baixa temperabilidade.

Pressões mais baixas (2-6 bar) geralmente são suficientes para peças menores ou materiais que endurecem mais facilmente. Usar pressão mais baixa quando possível reduz o consumo de gás inerte e os custos operacionais.

Têmpera a Gás vs. a Óleo

A têmpera a gás é uma alternativa moderna e limpa à têmpera tradicional a óleo. Ela elimina riscos de incêndio, limpeza suja de peças e as preocupações com descarte ambiental associadas ao óleo. Além disso, o gás proporciona uma têmpera mais uniforme, reduzindo significativamente o risco de distorção das peças.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha das especificações do forno deve ser impulsionada pelos requisitos do seu produto final.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, médico, aeroespacial): Uma zona quente totalmente metálica é essencial para prevenir a contaminação por carbono e garantir a integridade do material.

- Se o seu foco principal é o tratamento térmico de uso geral e econômico: Uma zona quente de grafite com pressão de têmpera moderada (2-6 bar) proporcionará um excelente equilíbrio entre desempenho e economia.

- Se o seu foco principal é o processamento de peças grandes ou ligas de baixa temperabilidade: Um sistema de têmpera de alta pressão (10 bar ou superior) é necessário para atingir as taxas de resfriamento e as propriedades do material exigidas.

Em última análise, compreender essas especificações permite que você combine precisamente as capacidades do forno com suas demandas específicas de material e qualidade.

Tabela Resumo:

| Especificação | Faixa Típica | Detalhes Chave |

|---|---|---|

| Faixa de Temperatura | 538°C a 1315°C (1000°F – 2400°F) | Permite processos de alta temperatura como brasagem e sinterização |

| Nível de Vácuo Final | Faixa de 10⁻⁶ torr | Cria ambiente inerte para prevenir oxidação e contaminação |

| Pressão de Têmpera por Gás | 2 a 10 bar (até 25 bar em alguns sistemas) | Permite resfriamento rápido e uniforme para microestruturas desejadas |

| Opções de Zona Quente | Grafite ou Totalmente Metálica | Grafite para economia, Totalmente Metálica para aplicações de alta pureza |

| Elementos de Aquecimento | Grafite curvado ou molibdênio | Garante distribuição uniforme de temperatura para resultados consistentes |

Desbloqueie a Precisão no Seu Tratamento Térmico com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos fornos verticais a vácuo com têmpera por pressão de gás são projetados para atender às suas necessidades exatas, seja para aplicações de alta pureza na indústria aeroespacial ou tratamento térmico geral e econômico. Com produtos como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, oferecemos uma forte personalização profunda para corresponder precisamente aos seus requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e a qualidade do processamento de seus materiais—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje