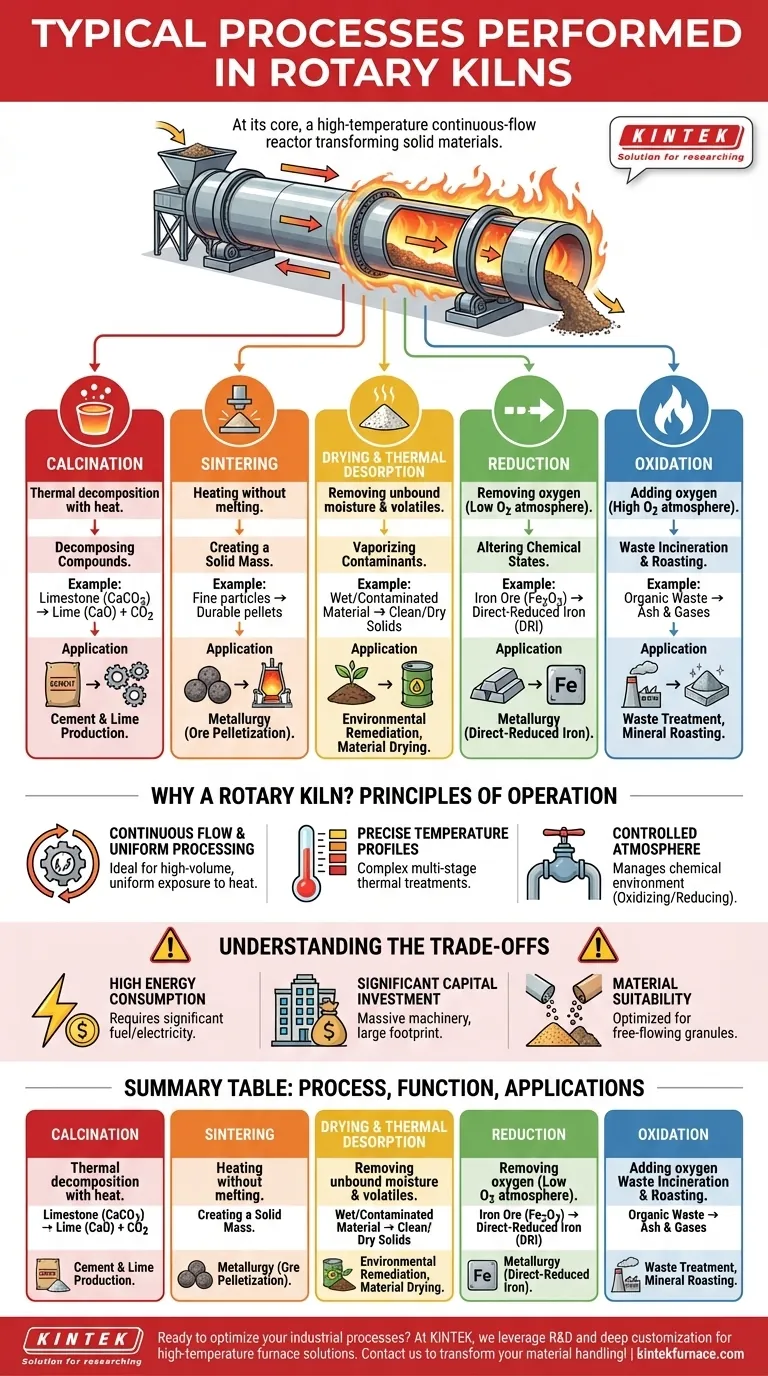

Em sua essência, um forno rotativo é um forno industrial de alta temperatura usado para induzir mudanças físicas ou químicas específicas em materiais sólidos. Os processos mais típicos realizados são calcinação, sinterização, secagem, redução e oxidação, que são fundamentais para indústrias como a produção de cimento, metalurgia e tratamento de resíduos.

Um forno rotativo não é simplesmente um forno grande; é um reator dinâmico de fluxo contínuo. Seu verdadeiro propósito é transformar as propriedades fundamentais de um material controlando precisamente a temperatura, a atmosfera e o tempo de residência à medida que ele tomba através do cilindro rotativo.

As Funções Essenciais: Uma Análise dos Principais Processos

A versatilidade de um forno rotativo deriva de sua capacidade de facilitar vários processos térmicos distintos, muitas vezes em combinação. Compreender essas funções essenciais é fundamental para entender o papel do equipamento.

Calcinação: Decomposição de Compostos com Calor

A calcinação é um processo de decomposição térmica. Ela usa calor elevado para quebrar um composto, muitas vezes expelindo um componente volátil como dióxido de carbono ou água.

O exemplo mais comum é a calcinação de calcário (carbonato de cálcio) para produzir cal (óxido de cálcio) e dióxido de carbono, uma etapa crítica na fabricação de cimento e outros produtos químicos industriais.

Sinterização: Criação de uma Massa Sólida

A sinterização é o processo de formação de uma massa sólida e coerente de material aquecendo-o a uma alta temperatura sem derretê-lo.

Este processo é usado para aumentar a resistência e a densidade de um material. Na metalurgia, por exemplo, partículas finas de minério de ferro são sinterizadas em pelotas duráveis que podem ser alimentadas em um alto-forno.

Secagem e Dessorção Térmica: Remoção de Voláteis

Esta é a função mais simples, usando calor para remover a umidade não ligada de um material. No entanto, este processo pode ser mais avançado.

A dessorção térmica é um processo semelhante usado para remediação ambiental. Ela aquece solos ou lodos contaminados a uma temperatura alta o suficiente para vaporizar compostos orgânicos voláteis (VOCs) ou outros contaminantes, separando-os do material sólido para coleta ou destruição.

Redução e Oxidação: Alterando Estados Químicos

Estas são reações químicas opostas que são controladas pela atmosfera do forno.

A redução é um processo que remove o oxigênio, frequentemente usado na metalurgia. Por exemplo, um forno rotativo pode reduzir minério de ferro (óxido de ferro) para produzir ferro-gusa (DRI). Isso requer uma atmosfera cuidadosamente controlada e com baixo teor de oxigênio.

A oxidação é o oposto; ela adiciona oxigênio. Isso é comumente usado na incineração de resíduos, onde compostos orgânicos são queimados (oxidados) para reduzir seu volume e destruir componentes perigosos. Também é usada na torrefação de minerais para remover impurezas como o enxofre.

Por que um Forno Rotativo? Os Princípios de Operação

A escolha de um forno rotativo em detrimento de outros tipos de fornos é impulsionada por suas vantagens operacionais únicas, que são cruciais para alcançar uma transformação consistente e em grande escala de materiais.

Fluxo Contínuo e Processamento Uniforme

O forno é um cilindro rotativo ligeiramente inclinado. O material é alimentado na extremidade superior e tomba lentamente em direção à extremidade inferior, garantindo que cada partícula seja exposta ao calor de forma uniforme. Este fluxo contínuo é ideal para produção industrial de alto volume.

Perfis Precisos de Temperatura e Calor

Os fornos rotativos modernos oferecem controle sofisticado sobre o perfil de temperatura ao longo de seu comprimento. Isso permite processos complexos onde um material pode primeiro ser seco a uma baixa temperatura, depois calcinado a uma temperatura média e, finalmente, sinterizado a uma alta temperatura, tudo dentro da mesma unidade.

Atmosfera Controlada

A atmosfera interna do forno pode ser gerenciada com precisão para criar o ambiente químico certo. Uma atmosfera oxidante (rica em oxigênio) é usada para combustão e torrefação, enquanto uma atmosfera redutora (pobre em oxigênio) é necessária para processos como a redução de minério de ferro.

Compreendendo as Desvantagens

Embora poderosos, os fornos rotativos não são uma solução universal. Eles envolvem significativas desvantagens que devem ser consideradas.

Alto Consumo de Energia

Atingir e manter temperaturas que podem chegar a mais de 1.100°C (2.000°F) requer uma tremenda quantidade de energia, tornando os custos de combustível uma despesa operacional primária.

Investimento de Capital e Espaço Significativos

Os fornos rotativos são equipamentos maciços e pesados que exigem uma grande área física e um investimento inicial de capital substancial. Isso os torna adequados para operações de grande escala e contínuas, e não para trabalhos em pequenos lotes ou experimentais.

Adequação do Material

O design é otimizado para sólidos granulares ou peletizados de fluxo livre. Materiais muito finos, pegajosos ou propensos a aglomeração podem exigir pré-processamento (como peletização) antes que possam ser efetivamente processados em um forno.

Fazendo a Escolha Certa para o Seu Objetivo

O processo específico que você emprega em um forno rotativo é ditado inteiramente pelo seu objetivo final.

- Se o seu foco principal é a produção de commodities básicas como cimento ou cal: Você está utilizando a calcinação para impulsionar uma decomposição química fundamental em altas temperaturas estáveis.

- Se o seu foco principal é o beneficiamento de minérios para metalurgia: Você está usando a sinterização para criar pelotas fisicamente robustas ou a redução para preparar quimicamente o material para a fundição.

- Se o seu foco principal é a remediação ambiental ou o tratamento de resíduos: Você está usando a dessorção térmica para vaporizar contaminantes ou a oxidação (incineração) para destruir matéria orgânica perigosa.

Em última análise, o valor do forno rotativo reside em seu poder de converter de forma confiável matérias-primas a granel em produtos precisamente projetados através de transformação térmica e química controlada.

Tabela Resumo:

| Processo | Função Chave | Aplicações Comuns |

|---|---|---|

| Calcinação | Decomposição térmica para remover voláteis | Produção de cimento, fabricação de cal |

| Sinterização | Aquecimento sem fusão para formar massa sólida | Metalurgia para peletização de minério |

| Secagem/Dessorção Térmica | Remoção de umidade ou contaminantes | Remediação ambiental, secagem de materiais |

| Redução | Remoção de oxigênio em atmosferas de baixo oxigênio | Redução de minério de ferro para ferro-gusa |

| Oxidação | Adição de oxigênio para combustão ou purificação | Incineração de resíduos, torrefação de minerais |

Pronto para otimizar seus processos industriais com soluções avançadas de fornos rotativos? Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Rotativos. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossa experiência pode transformar seu manuseio de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida