Em elementos de aquecimento de carboneto de silício (SiC), os dois tipos principais são definidos pelo seu método de construção. Estes são o tipo "peça única", que tem suas extremidades mais frias impregnadas com metal de silício, e o tipo "três peças" ou Extremidade de Baixa Resistência (LRE), que tem extremidades separadas de baixa resistência soldadas em forno à zona quente central. Essa diferença fundamental na forma como as extremidades não aquecidas são criadas dita as características de desempenho do elemento.

A distinção crítica entre os tipos de elementos de SiC não é sua forma física (haste, U, espiral), mas como as "extremidades frias" mais frias são unidas à "zona quente" principal. Essa escolha de engenharia impacta diretamente a eficiência elétrica, o controle de temperatura e a durabilidade mecânica.

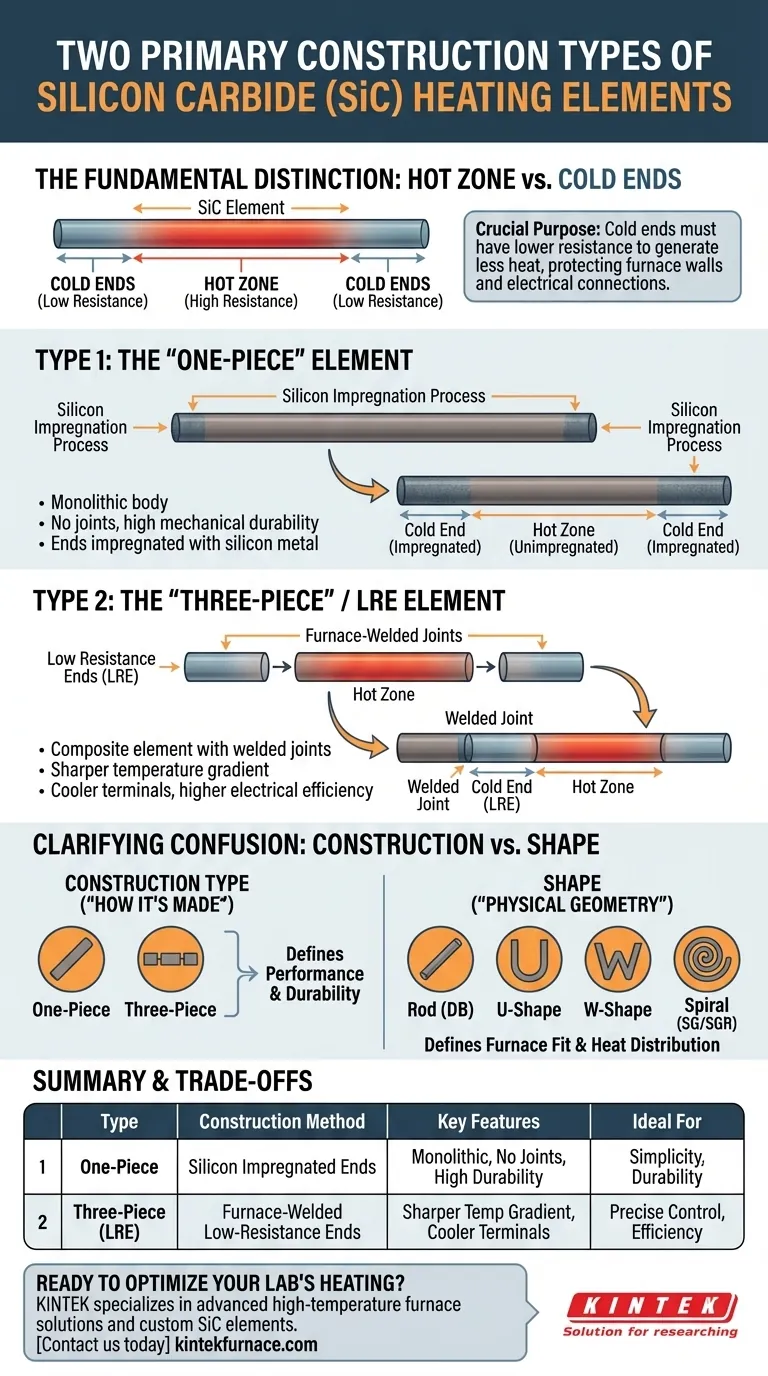

A Distinção Fundamental: Zona Quente vs. Extremidades Frias

Para entender os dois tipos de construção, você deve primeiro entender a anatomia básica de um elemento de aquecimento por resistência. Seu propósito é gerar calor, mas apenas em uma área específica e controlada.

O que é um Elemento de Aquecimento de SiC?

Um elemento de aquecimento de carboneto de silício é um componente cerâmico que aquece quando a corrente elétrica passa por ele devido à sua resistência inerente. Feitos de SiC de alta pureza, esses elementos são valorizados por sua capacidade de operar em temperaturas extremas — até 1600°C (2912°F) — e suportar ambientes químicos agressivos e choque térmico.

O Papel Crítico das Extremidades Frias

O elemento deve passar pela parede isolada do forno para se conectar à fonte de alimentação. É crucial que esta seção, conhecida como extremidade fria ou terminal, permaneça significativamente mais fria do que a seção de aquecimento principal, ou zona quente.

Se as extremidades frias ficarem muito quentes, elas podem danificar a parede do forno, a fiação e os conectores elétricos. Portanto, elas são projetadas para ter uma resistência elétrica muito menor do que a zona quente, fazendo com que gerem muito pouco calor.

Desconstruindo os Dois Tipos de Construção

Os dois tipos principais de elementos de SiC são diferenciados pelo método usado para criar essas extremidades frias de baixa resistência.

Tipo 1: O Elemento "Peça Única"

Neste projeto, o elemento começa como uma única haste ou tubo uniforme de carboneto de silício. As extremidades desta haste são então impregnadas com metal de silício.

Este processo de impregnação preenche os poros da cerâmica de SiC, aumentando drasticamente sua condutividade elétrica nessas áreas. Isso diminui a resistência das extremidades, transformando-as em extremidades frias eficazes, enquanto a seção central, não impregnada, permanece como a zona quente de alta resistência.

Tipo 2: O Elemento "Três Peças" / LRE

Este projeto usa uma abordagem diferente. Um tipo separado e altamente condutor de material de carboneto de silício é fabricado especificamente para as extremidades frias.

Essas extremidades de baixa resistência são então soldadas em forno às extremidades da zona quente principal de alta resistência. Isso cria um elemento composto com três seções distintas, dando-lhe o nome de "três peças". O termo LRE simplesmente significa Extremidade de Baixa Resistência, descrevendo a função das seções soldadas.

Compreendendo as Vantagens e Desvantagens

Nenhum método de construção é universalmente superior; cada um oferece um equilíbrio diferente de propriedades.

Durabilidade e Pontos de Falha

O elemento "peça única" é um corpo monolítico, o que significa que não possui juntas que poderiam potencialmente servir como ponto de falha mecânica.

O projeto LRE "três peças" inclui duas soldas. Embora essas soldas sejam criadas em temperaturas extremamente altas e sejam excepcionalmente fortes, elas ainda representam uma transição entre diferentes materiais que pode ser um ponto de estresse sob ciclos térmicos severos.

Eficiência Elétrica e Gradiente de Temperatura

O projeto LRE geralmente permite uma extremidade fria projetada com mais precisão, com resistência menor e mais consistente. Isso geralmente resulta em uma queda de temperatura mais acentuada entre a zona quente e a parede do forno.

Um gradiente mais acentuado significa que os terminais do elemento funcionam mais frios, melhorando a integridade da conexão elétrica e potencialmente aumentando a eficiência energética geral.

Esclarecendo uma Confusão Comum: Construção vs. Forma

As referências listam vários "tipos" como DB (Haltere/Haste), U, W e Espiral (SG/SGR). É vital entender que estes não são tipos de construção, mas formas físicas ou fatores de forma.

O Tipo de Construção Define o "Como"

"Peça única" e "três peças" referem-se a como o elemento é fabricado para criar suas zonas quente e fria. Este é o princípio de engenharia central do elemento.

A Forma Define o "O Quê"

Formas como Haste, U, W e Espiral referem-se à geometria física do elemento. Isso é escolhido para se adequar ao projeto do forno, distribuir o calor de forma eficaz e atender aos requisitos de potência específicos da aplicação. Um elemento de quase qualquer forma pode ser feito usando o método de construção de peça única ou de três peças.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento correto requer a correspondência de sua construção e forma com seus objetivos operacionais específicos.

- Se seu foco principal é a máxima simplicidade mecânica: O design "peça única" evita juntas soldadas, oferecendo um corpo de material único e contínuo.

- Se seu foco principal é a eficiência elétrica ideal e terminais mais frios: O design LRE "três peças" normalmente oferece uma extremidade fria de menor resistência para uma queda de temperatura mais distinta.

- Se seu foco principal é encaixar um forno específico: Primeiro selecione a forma (Haste, U, W, etc.) que melhor se adapta à sua câmara e, em seguida, especifique o tipo de construção com base em suas prioridades de desempenho.

Compreender a distinção entre método de construção e forma física permite que você especifique o elemento SiC preciso que atende aos seus requisitos térmicos e mecânicos.

Tabela Resumo:

| Tipo | Método de Construção | Características Principais | Ideal Para |

|---|---|---|---|

| Peça Única | Extremidades frias impregnadas com metal de silício | Corpo monolítico, sem juntas, alta durabilidade mecânica | Aplicações que priorizam simplicidade e durabilidade |

| Três Peças (LRE) | Extremidades de baixa resistência soldadas em forno à zona quente | Gradiente de temperatura mais acentuado, terminais mais frios, maior eficiência elétrica | Aplicações que exigem controle preciso de temperatura e eficiência |

Pronto para otimizar a eficiência de aquecimento do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de SiC podem melhorar seu desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil