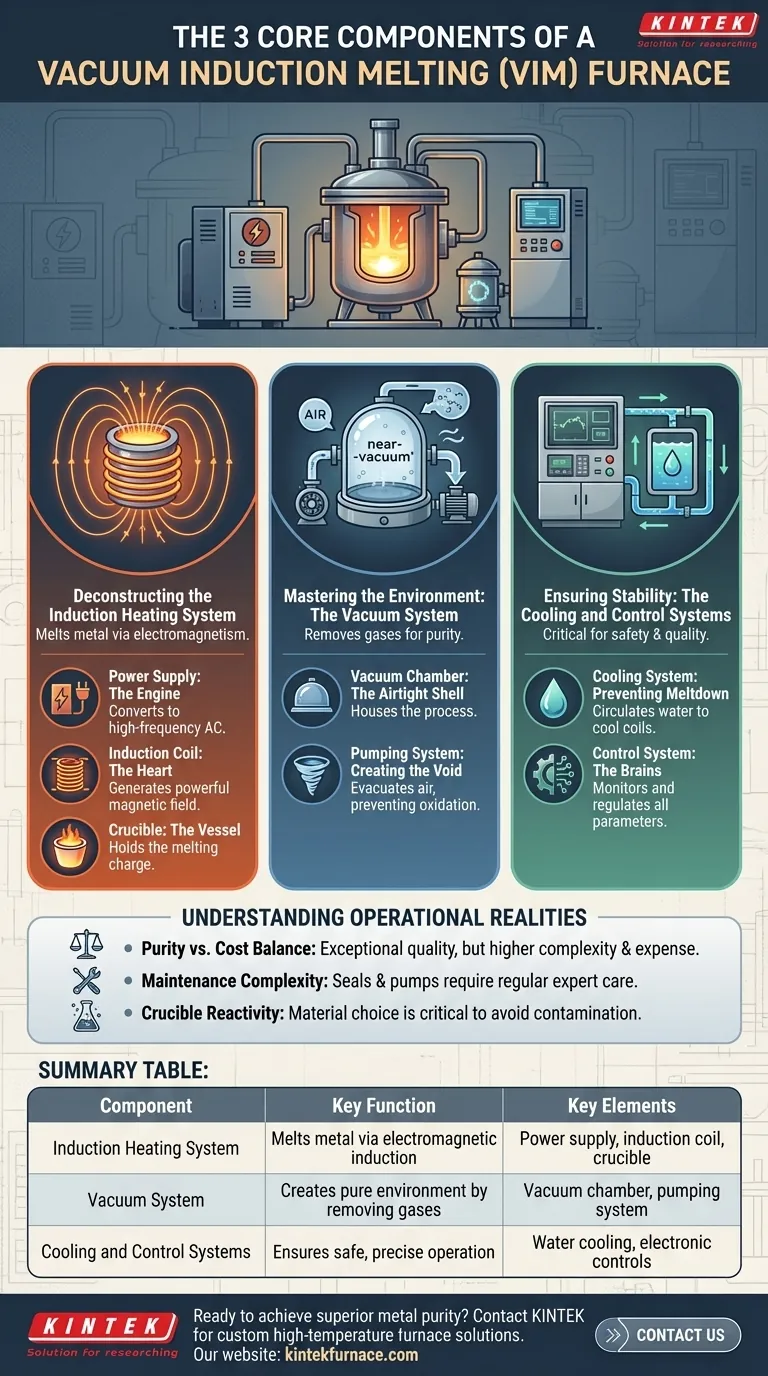

Em sua essência, um forno de fusão por indução a vácuo (VIM) é composto por três sistemas funcionais primários. Estes são o sistema de aquecimento por indução que derrete o metal, o sistema de vácuo que cria um ambiente puro e controlado, e os sistemas integrados de resfriamento e controle que garantem uma operação segura e precisa.

Um forno VIM não é meramente um dispositivo para derreter metal. É um sistema sofisticado e integrado onde aquecimento, vácuo e controle trabalham em uníssono para produzir materiais com um nível de pureza e precisão de composição que é inatingível com a fusão atmosférica convencional.

Desvendando o Sistema de Aquecimento por Indução

O objetivo deste sistema é gerar e aplicar calor intenso à carga metálica sem contato direto, aproveitando os princípios do eletromagnetismo.

A Fonte de Alimentação: O Motor do Forno

O processo começa com a fonte de alimentação. Esta unidade converte a energia elétrica padrão da rede em uma corrente alternada (CA) de alta frequência. A frequência pode ser ajustada, o que é um parâmetro chave para controlar a taxa de aquecimento e o efeito de agitação dentro do metal fundido.

A Bobina de Indução: O Coração do Processo

Esta CA de alta frequência é alimentada em uma bobina de cobre resfriada a água. À medida que a corrente flui, a bobina gera um campo magnético poderoso e rapidamente alternado dentro da câmara do forno.

O Cadinho: O Recipiente para Metal Fundido

O metal a ser fundido, conhecido como carga, é colocado dentro de um cadinho feito de um material não condutor e de alta temperatura, como cerâmica ou grafite. Quando o campo magnético passa pela carga metálica, ele induz poderosas correntes parasitas (eddy currents), que geram imenso calor através da resistência elétrica, fazendo o metal derreter.

Dominando o Ambiente: O Sistema de Vácuo

O "vácuo" no VIM é o que o distingue de outros processos de fusão. Seu único propósito é remover os gases atmosféricos que, de outra forma, contaminariam o metal.

A Câmara de Vácuo: A Estrutura Hermética

Todo o processo — bobina, cadinho e carga — é alojado dentro de uma câmara robusta e hermética. Esta câmara é projetada para suportar tanto as temperaturas internas extremas quanto a pressão externa da atmosfera quando o vácuo é aplicado.

O Sistema de Bombeamento: Criando o Vazio

Uma série de bombas de vácuo potentes é conectada à câmara. Essas bombas trabalham para evacuar o ar e outros gases, diminuindo significativamente a pressão interna. Este ambiente de quase vácuo impede que o metal fundido reaja com oxigênio e nitrogênio, o que evita a formação de óxidos e outras impurezas.

Garantindo a Estabilidade: Os Sistemas de Resfriamento e Controle

Estes sistemas não são secundários; eles são absolutamente cruciais para a função, segurança do forno e a qualidade do produto final.

O Sistema de Resfriamento: Prevenindo a Fusão Excessiva

A imensa energia necessária para o aquecimento por indução gera uma quantidade significativa de calor residual, especialmente na própria bobina de indução. Um sistema de resfriamento a água de circuito fechado circula continuamente água através das bobinas de cobre e, muitas vezes, das paredes da câmara, evitando que superaqueçam e falhem catastroficamente.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle elétrico é o sistema nervoso central do forno. Ele permite que os operadores monitorem e regulamentem precisamente todos os parâmetros críticos, incluindo entrada de energia, frequência, temperatura e pressão de vácuo. Esse nível de controle é essencial para criar ligas com especificações exatas e garantir resultados repetíveis.

Compreendendo as Realidades Operacionais

Embora poderosa, a tecnologia VIM envolve trocas específicas que são importantes de entender para qualquer aplicação prática.

O Equilíbrio Pureza vs. Custo

A principal vantagem de um forno VIM é a pureza e qualidade excepcionais do metal produzido. No entanto, o equipamento — especialmente as bombas de vácuo de alta capacidade e a câmara robusta — é complexo e caro de adquirir e operar em comparação com fornos atmosféricos.

Complexidade de Manutenção

Manter um selo de vácuo perfeito é um desafio constante. As vedações, bombas e sistemas de controle eletrônico sofisticados exigem manutenção especializada e regular para garantir que o forno opere de forma confiável e continue a produzir materiais de alta pureza.

Reatividade do Cadinho

O cadinho deve ser quimicamente estável e não reagir com o metal fundido que contém. A escolha do material correto do cadinho é crítica, pois uma reação pode introduzir impurezas, anulando o propósito da fusão a vácuo. Isso limita as combinações de ligas e materiais de cadinho que podem ser usados.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses componentes ajuda você a focar no que é importante para seu objetivo específico.

- Se seu foco principal é alcançar a máxima pureza do metal: A integridade do seu sistema de vácuo — os selos da câmara e a potência das suas bombas — é seu fator mais crítico.

- Se seu foco principal é o controle preciso de ligas e composição: A sofisticação dos seus sistemas de aquecimento por indução e controle é primordial para gerenciar a temperatura e a agitação eletromagnética.

- Se seu foco principal é garantir a segurança e a eficiência operacional: A confiabilidade do seu sistema de resfriamento e controle é inegociável para prevenir falhas no equipamento e garantir ciclos de produção consistentes.

Ao entender como esses sistemas centrais interagem, você pode alavancar efetivamente a fusão por indução a vácuo para alcançar resultados metalúrgicos superiores.

Tabela de Resumo:

| Componente | Função Principal | Elementos Chave |

|---|---|---|

| Sistema de Aquecimento por Indução | Derrete metal por indução eletromagnética | Fonte de alimentação, bobina de indução, cadinho |

| Sistema de Vácuo | Cria ambiente puro removendo gases | Câmara de vácuo, sistema de bombeamento |

| Sistemas de Resfriamento e Controle | Garante operação segura e precisa | Resfriamento a água, controles eletrônicos |

Pronto para alcançar pureza superior do metal e controle preciso de ligas com um forno de fusão por indução a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se seu foco é maximizar a pureza, aumentar o controle de composição ou garantir a segurança operacional, a KINTEK tem a experiência para entregar. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem