Em aplicações de forno, o árgon proporciona um isolamento térmico superior em comparação com o ar, mas este é um benefício secundário. Seu papel principal e mais crítico é criar uma atmosfera quimicamente inerte. Este ambiente não reativo é essencial para prevenir a oxidação e contaminação de materiais durante processos de alta temperatura, preservando assim sua qualidade e integridade estrutural.

Embora o árgon reduza a perda de calor, seu verdadeiro valor em um forno não é como isolante, mas como escudo protetor. Focar apenas em suas propriedades térmicas ignora sua função mais vital: garantir a pureza do material em um ambiente quimicamente hostil e de alta temperatura.

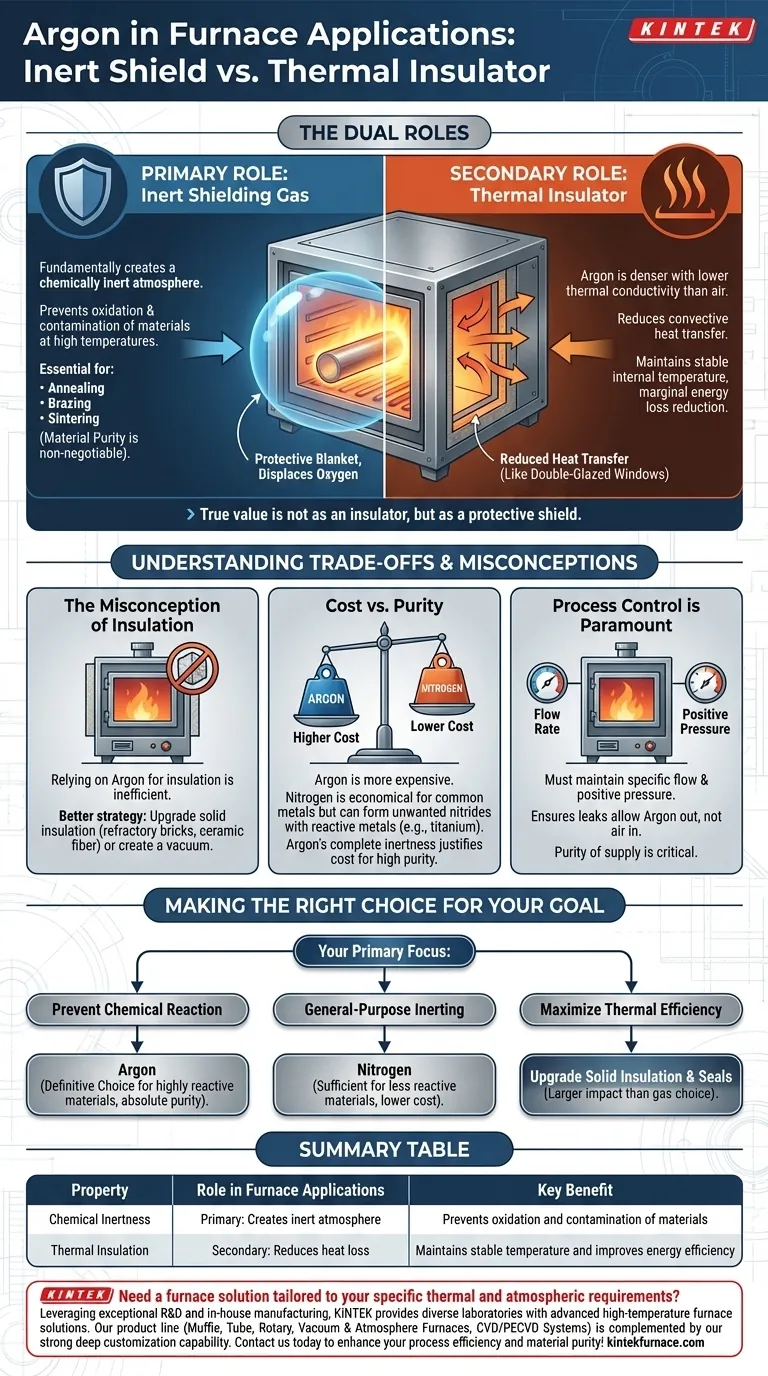

Os Papéis Duplos do Árgon em Fornos

Para entender a utilidade do árgon, você deve distinguir entre seu propósito principal e seus benefícios secundários. Ambos derivam de suas propriedades fundamentais como gás nobre.

Como Isolante Térmico (O Benefício Secundário)

O árgon é mais denso e tem menor condutividade térmica do que o ar. Isso significa que suas moléculas se movem mais lentamente e transferem calor menos efetivamente.

Ao preencher uma câmara de forno com árgon em vez de ar, você reduz a transferência de calor por convecção. Isso ajuda a manter uma temperatura interna mais estável e pode levar a reduções marginais na perda de energia para o ambiente. O princípio é o mesmo do seu uso em janelas com vidros duplos, onde retarda o movimento do calor entre os painéis.

Como Gás de Blindagem Inerte (O Propósito Primário)

Esta é a razão fundamental pela qual o árgon é usado em aplicações de alta temperatura. Como um gás nobre, o árgon é quimicamente inerte, o que significa que não reage com outros elementos.

Nas temperaturas extremas dentro de um forno, materiais como o metal tornam-se altamente reativos com o oxigênio do ar. Esta reação, conhecida como oxidação, pode arruinar o acabamento da superfície, comprometer as propriedades mecânicas do material e introduzir impurezas.

Ao deslocar o oxigênio e outros gases reativos, o árgon cria uma manta protetora em torno da peça de trabalho. Isso é essencial para processos como recozimento, brasagem e sinterização, onde a pureza do material é inegociável.

Compreendendo as Trocas e Equívocos

Escolher o árgon é uma decisão técnica com consequências claras. Nem sempre é a escolha padrão, e seus benefícios devem ser pesados contra considerações práticas.

O Equívoco do Isolamento

Se seu único objetivo fosse melhorar o isolamento térmico de um forno, depender do árgon seria uma estratégia ineficiente e cara.

Melhorar o isolamento sólido do forno — como tijolos refratários ou mantas de fibra cerâmica — ou criar um vácuo tem um impacto muito maior na redução da perda de calor. A escolha do gás é quase sempre ditada pela compatibilidade química com o material do processo, não por seu valor de isolamento.

Custo vs. Pureza

O árgon é significativamente mais caro do que o nitrogênio, outro gás por vezes usado para criar uma atmosfera semi-inerte.

Para muitos metais comuns, o nitrogênio é uma escolha perfeitamente adequada e mais econômica. No entanto, para metais altamente reativos como o titânio ou certos aços especiais, o nitrogênio pode reagir em altas temperaturas para formar nitretos indesejáveis. Nesses casos, a inércia completa do árgon justifica seu custo mais alto.

O Controle do Processo é Fundamental

Simplesmente preencher um forno com árgon não é suficiente. Para ser eficaz, é necessário manter uma vazão específica e pressão positiva.

Isso garante que quaisquer vazamentos nas vedações do forno permitam que o árgon saia, em vez de permitir que o ar rico em oxigênio se infiltre e contamine o ambiente. A pureza do próprio suprimento de árgon também é um fator crítico.

Fazendo a Escolha Certa para Seu Objetivo

A escolha atmosférica correta depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal é prevenir qualquer reação química com a peça de trabalho: O árgon é a escolha definitiva para proteger materiais altamente reativos ou quando a pureza absoluta e um acabamento de superfície impecável são necessários.

- Se seu foco principal é a inertização de propósito geral para materiais menos reativos: O nitrogênio frequentemente oferece uma atmosfera protetora suficiente a um custo operacional mais baixo.

- Se seu foco principal é maximizar a eficiência térmica: Seus esforços são melhor gastos na atualização do isolamento sólido e das vedações do forno, pois isso terá um impacto muito maior do que sua escolha de gás atmosférico.

Em última análise, você seleciona uma atmosfera de forno com base nas necessidades químicas do seu processo, sendo suas propriedades térmicas uma consideração secundária e menor.

Tabela Resumo:

| Propriedade | Função em Aplicações de Forno | Principal Benefício |

|---|---|---|

| Inércia Química | Primário: Cria atmosfera inerte | Previne a oxidação e contaminação de materiais |

| Isolamento Térmico | Secundário: Reduz a perda de calor | Mantém a temperatura estável e melhora a eficiência energética |

Precisa de uma solução de forno adaptada aos seus requisitos térmicos e atmosféricos específicos? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às necessidades experimentais exclusivas. Entre em contato hoje para aprimorar a eficiência do seu processo e a pureza do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material