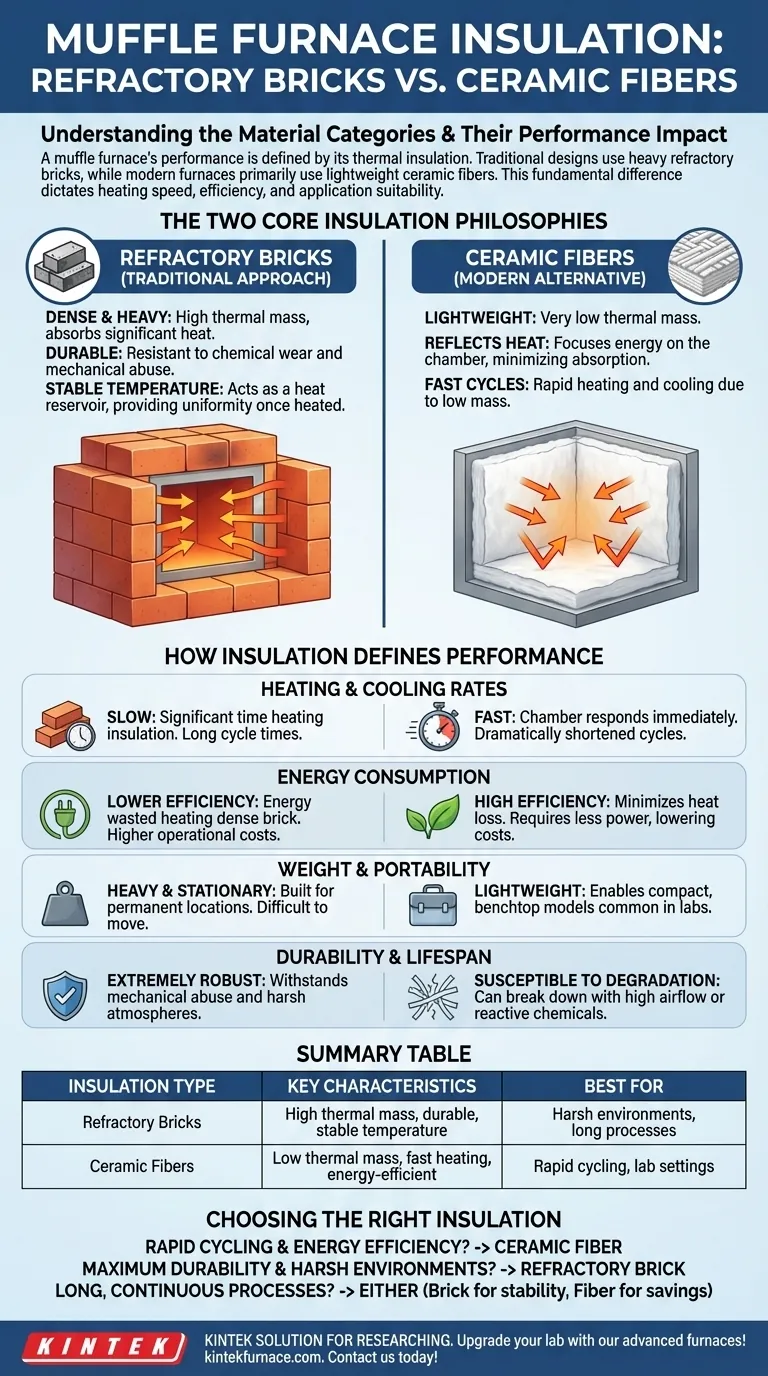

Em sua essência, o desempenho de um forno mufla é definido pelo seu isolamento térmico, que se divide em duas categorias principais. O design tradicional utiliza tijolos refratários pesados, enquanto os fornos modernos utilizam principalmente fibras cerâmicas leves. Essa diferença fundamental no material dita a velocidade de aquecimento do forno, a eficiência energética e a adequação geral da aplicação.

A escolha entre os tipos de isolamento é uma compensação crítica. Fornos de tijolos refratários oferecem durabilidade e estabilidade térmica ao custo de desempenho lento e alto consumo de energia, enquanto fornos de fibra cerâmica proporcionam aquecimento rápido e eficiência em detrimento da robustez a longo prazo.

As Duas Filosofias Centrais de Isolamento

A função de um forno mufla é conter calor extremo. O material utilizado para essa contenção é o fator mais importante em seu design, criando uma distinção clara entre duas abordagens.

Tijolos Refratários: A Abordagem Tradicional

Fornos de tijolos refratários são construídos usando tijolos cerâmicos densos e pesados. Esses materiais são conhecidos por sua alta massa térmica, o que significa que absorvem uma quantidade significativa de calor.

Essa construção resulta em um forno que é excepcionalmente durável e resistente ao desgaste químico. A alta massa também ajuda a manter uma temperatura muito estável e uniforme uma vez que o forno está totalmente aquecido.

Fibras Cerâmicas: A Alternativa Moderna

Fornos modernos são construídos usando isolamento feito de fibras cerâmicas leves, como fibra de alumina de alta pureza. Este material tem uma massa térmica muito baixa.

Em vez de absorver calor, a fibra cerâmica o reflete, mantendo a energia focada na câmara. Isso torna os fornos com isolamento de fibra significativamente mais eficientes em termos de energia e permite ciclos de aquecimento e resfriamento muito mais rápidos.

Como o Isolamento Define o Desempenho do Forno

A escolha entre tijolo e fibra não é meramente uma questão de preferência de material; ela impacta diretamente a operação e a utilidade diária do forno.

Taxas de Aquecimento e Resfriamento

Um forno de tijolos refratários aquece e resfria lentamente. Uma quantidade significativa de energia e tempo é gasta aquecendo o próprio isolamento antes que a câmara atinja sua temperatura definida.

Um forno de fibra cerâmica aquece e resfria muito rapidamente. Como as fibras de baixa massa não absorvem muito calor, a câmara pode responder quase imediatamente aos elementos de aquecimento, encurtando drasticamente os tempos de ciclo.

Consumo de Energia

Fornos de tijolo são menos eficientes em termos de energia. A energia usada para aquecer o isolamento de tijolo denso é essencialmente desperdiçada a cada ciclo e contribui para custos operacionais mais altos, especialmente para processos que exigem aquecimento e resfriamento frequentes.

Fornos de fibra são altamente eficientes em termos de energia. Ao refletir o calor em vez de absorvê-lo, eles minimizam a perda de calor e exigem menos energia para atingir e manter a temperatura, reduzindo os custos operacionais.

Peso e Portabilidade

O peso puro dos tijolos torna esses fornos extremamente pesados e estacionários. Eles são construídos para um local permanente e não são facilmente movidos.

A natureza leve do isolamento de fibra cerâmica permite a construção de modelos de bancada muito mais leves e compactos, comuns em ambientes de laboratório.

Compreendendo as Compensações

Embora a fibra cerâmica ofereça vantagens claras em velocidade e eficiência, ela não é a escolha superior para todas as aplicações. Compreender as limitações é fundamental para selecionar a ferramenta certa.

Durabilidade e Vida Útil

Tijolos refratários são extremamente robustos. Eles podem suportar abuso mecânico e são geralmente mais resistentes a atmosferas químicas agressivas que podem ser geradas durante certos processos.

As fibras cerâmicas, embora sejam isolantes eficazes, podem ser mais suscetíveis à degradação ao longo do tempo. O fluxo de ar de alta velocidade ou produtos químicos reativos podem fazer com que as fibras se quebrem, potencialmente reduzindo sua vida útil e propriedades isolantes.

Uniformidade de Temperatura

Uma vez "imerso em calor", a alta massa térmica de um forno de tijolos proporciona excepcional estabilidade e uniformidade de temperatura em toda a câmara. Ele atua como um grande e estável reservatório de calor.

Os fornos de fibra podem apresentar uma flutuação de temperatura ligeiramente maior, pois respondem muito rapidamente aos elementos de aquecimento que ligam e desligam. No entanto, os controladores de temperatura modernos mitigaram em grande parte esse problema para a maioria das aplicações.

Escolhendo o Isolamento Certo para Sua Aplicação

Sua decisão final deve ser guiada pelas demandas específicas do seu trabalho. Considere o objetivo principal do seu processo de aquecimento para fazer uma escolha informada.

- Se seu foco principal é ciclagem rápida e eficiência energética: Um forno de fibra cerâmica é a escolha definitiva para aquecimento e resfriamento rápidos.

- Se seu foco principal é a máxima durabilidade para ambientes agressivos: Um forno tradicional de tijolos refratários oferece robustez e longevidade inigualáveis.

- Se você está realizando processos contínuos de alta temperatura muito longos: Ambos podem funcionar, mas a estabilidade de um forno de tijolos pode ser uma vantagem, enquanto a economia de energia de um forno de fibra se torna significativa em períodos de funcionamento prolongados.

Compreender o material de isolamento o leva de simplesmente comprar um forno a investir na ferramenta certa para seu objetivo científico ou industrial específico.

Tabela Resumo:

| Tipo de Isolamento | Características Principais | Melhor para |

|---|---|---|

| Tijolos Refratários | Alta massa térmica, durável, temperatura estável | Ambientes agressivos, processos longos |

| Fibras Cerâmicas | Baixa massa térmica, aquecimento rápido, eficiente em energia | Ciclagem rápida, ambientes de laboratório |

Atualize seu laboratório com os avançados fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como fornos Mufla, de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que suas necessidades experimentais únicas sejam atendidas com precisão. Entre em contato conosco hoje para aumentar a eficiência e o desempenho!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente