O forno tubular oscilante se distingue por um mecanismo exclusivo de mistura dinâmica que otimiza a reação entre o dióxido de telúrio e o hidrogênio. Ao utilizar movimentos alternativos de grande ângulo — especificamente até 314 graus — este equipamento maximiza a área de superfície de contato entre o pó sólido e o gás. Essa vantagem técnica se traduz diretamente em eficiência superior de transferência de calor e um maior grau de uniformidade da reação em comparação com os métodos padrão.

Principal Conclusão O forno tubular oscilante não é apenas um vaso de aquecimento; é um simulador cinético. Ao impor mecanicamente um contato gás-sólido completo por meio de movimento alternativo, ele replica a eficiência do processamento em escala industrial, mantendo a precisão necessária para a recuperação de alta pureza.

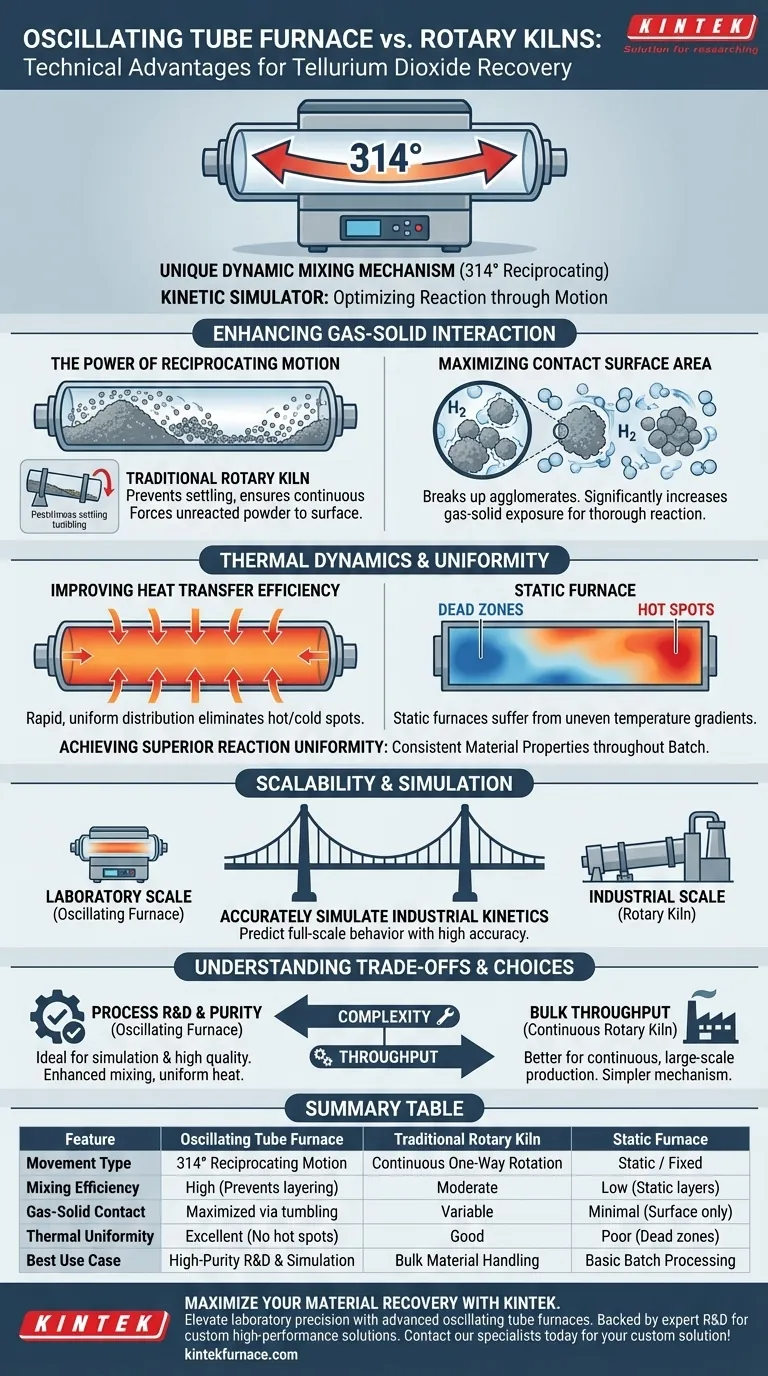

Aprimorando a Interação Gás-Sólido

O Poder do Movimento Alternativo

Fornos rotativos padrão geralmente giram continuamente em uma direção. Em contraste, o forno tubular oscilante emprega um movimento alternativo, girando para frente e para trás em até 314 graus.

Esse movimento específico impede que o pó de dióxido de telúrio se deposite em camadas estáticas. Ele força o material a tombar e cascatear repetidamente, garantindo que o pó não reagido seja constantemente trazido à superfície.

Maximizando a Área de Superfície de Contato

A eficiência da recuperação depende muito de quão bem o gás hidrogênio reativo entra em contato com o dióxido de telúrio sólido. A ação oscilante aumenta significativamente a área de superfície de contato efetiva exposta ao fluxo de gás.

Ao quebrar aglomerados e renovar constantemente a superfície do leito de pó, o forno garante que a reação de redução ocorra completamente em todo o lote, não apenas na camada superior.

Dinâmica Térmica e Uniformidade

Melhorando a Eficiência da Transferência de Calor

Fornos estáticos frequentemente sofrem de acúmulo de calor ou "zonas mortas" onde os gradientes de temperatura variam. A mistura dinâmica do forno oscilante facilita a distribuição de calor rápida e uniforme.

À medida que o pó se move, ele absorve calor de maneira mais uniforme das paredes do tubo e do ambiente gasoso. Isso elimina pontos quentes que poderiam degradar o material e pontos frios que resultam em reações incompletas.

Alcançando Uniformidade Superior da Reação

A uniformidade é o objetivo final na recuperação de dióxido de telúrio. A combinação de calor consistente e exposição máxima ao gás garante que as propriedades do material processado sejam consistentes em todo o lote.

Isso reduz o risco de variabilidade no produto final, um problema comum em fornos de esteira de malha ou de placa de empurrar estáticos onde ocorrem vazamentos de ar e aquecimento irregular.

Escalabilidade e Simulação

Conectando Laboratório e Indústria

Uma vantagem crítica do forno tubular oscilante é sua capacidade de simular a cinética industrial em escala de laboratório.

Ele replica as dinâmicas de mistura e os perfis de transferência de calor de fornos rotativos industriais massivos. Isso permite que os engenheiros prevejam como o processo de recuperação se comportará em um ambiente de produção em larga escala com alta precisão.

Entendendo os Compromissos

Complexidade vs. Vazão

Embora o mecanismo oscilante ofereça mistura superior, ele introduz complexidade mecânica em comparação com fornos estáticos simples. As peças móveis requerem manutenção para garantir que o movimento de 314 graus permaneça preciso.

Além disso, embora excelente para processamento em batelada e recuperação de alta precisão, uma configuração oscilante pode ter menor capacidade de vazão em comparação com um forno rotativo contínuo em escala industrial projetado para manuseio de materiais a granel.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno tubular oscilante é adequado para o seu processo de recuperação de dióxido de telúrio, considere seus objetivos específicos:

- Se seu foco principal é P&D de Processos: O forno oscilante é ideal porque simula com precisão a cinética de fornos rotativos industriais, permitindo refinar parâmetros com confiança antes de escalar.

- Se seu foco principal é Pureza do Produto: A mistura aprimorada e a transferência de calor uniforme o tornam a escolha superior para garantir propriedades de material consistentes e de alta qualidade.

O forno tubular oscilante transforma o processo de recuperação de um evento de aquecimento passivo em um ambiente de reação dinâmico e altamente controlado.

Tabela Resumo:

| Recurso | Forno Tubular Oscilante | Forno Rotativo Tradicional | Forno Estático |

|---|---|---|---|

| Tipo de Movimento | Movimento Alternativo de 314° | Rotação Contínua em Um Sentido | Estático / Fixo |

| Eficiência de Mistura | Alta (Evita estratificação) | Moderada | Baixa (Camadas estáticas) |

| Contato Gás-Sólido | Maximizada por tombamento | Variável | Mínimo (Apenas superfície) |

| Uniformidade Térmica | Excelente (Sem pontos quentes) | Boa | Ruim (Zonas mortas) |

| Melhor Caso de Uso | P&D de Alta Pureza & Simulação | Manuseio de Materiais a Granel | Processamento Básico em Batelada |

Maximize Sua Recuperação de Material com a KINTEK

Eleve a precisão do seu laboratório com os avançados fornos tubulares oscilantes da KINTEK. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos soluções térmicas de alto desempenho — incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento. Esteja você refinando a recuperação de dióxido de telúrio ou simulando a cinética industrial, nosso equipamento garante uniformidade e eficiência superiores.

Pronto para otimizar seus processos de alta temperatura?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a tecnologia de selagem a vácuo em tubo de quartzo é utilizada na síntese de compostos de aglomerados [Pd@Bi10][AlCl4]4?

- Qual é o papel de um forno tubular de zona de dupla temperatura no crescimento de CVD de MoS2? Dominando a Síntese 2D de Precisão

- Qual o papel da integração de uma balança eletrônica e um forno tubular em experimentos de redução de hidrogênio?

- Quais são as opções de aquecimento zonal em fornos tubulares horizontais? Otimize o seu Controlo Térmico

- Quais condições críticas de processo um forno de difusão horizontal fornece? Domine a Formação de Silicetos Hoje

- Por que a uniformidade térmica é importante em um forno de tubo de queda? Garanta resultados confiáveis e processos consistentes

- Como é que um forno tubular de alta temperatura mantém a temperatura desejada?Explicação do controlo de precisão

- Por que é necessário um forno tubular com atmosfera de argônio para a estabilização de zeólitas? Proteja a estrutura do seu material