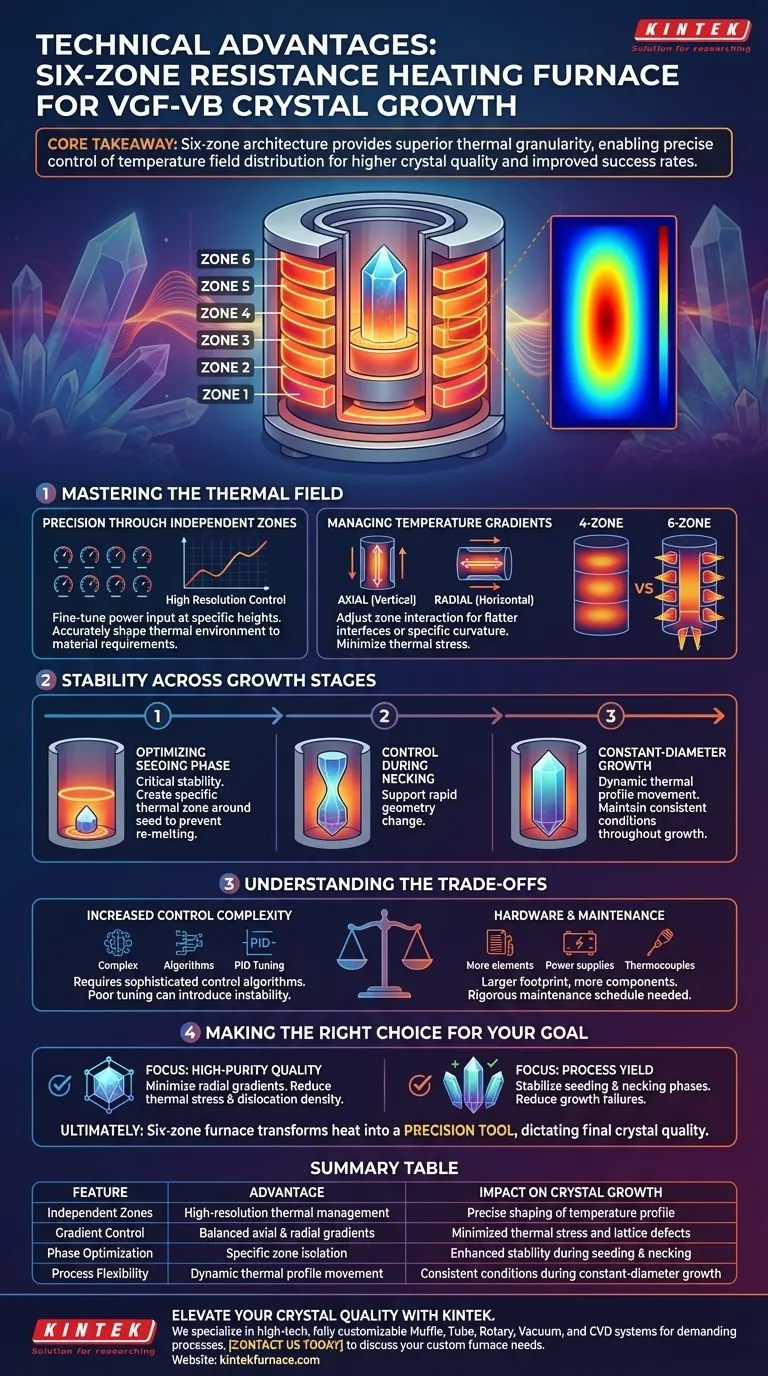

A principal vantagem técnica de um forno de aquecimento por resistência de seis zonas é sua granularidade superior no gerenciamento térmico em comparação com os sistemas padrão de quatro zonas. Ao utilizar seis zonas de aquecimento controladas independentemente, essa arquitetura permite a manipulação precisa da distribuição do campo de temperatura, permitindo que os operadores gerenciem de forma flexível os gradientes de temperatura axial e radial.

Ponto Principal: O crescimento de cristais exige ambientes térmicos distintos em diferentes estágios de desenvolvimento. O forno de seis zonas fornece o controle coordenado necessário para estabilizar esses ambientes, o que se traduz diretamente em maior qualidade de cristal e taxas de sucesso aprimoradas no processo VGF-VB.

Dominando o Campo Térmico

Precisão Através de Zonas Independentes

A característica definidora desta arquitetura de forno é o uso de seis zonas de aquecimento independentes. Ao contrário de sistemas mais simples de quatro zonas, esta configuração permite uma resolução de controle muito maior sobre o perfil de aquecimento.

Através do controle coordenado, os operadores podem ajustar a entrada de energia em alturas específicas ao longo do cadinho. Isso garante que o ambiente térmico não seja apenas "quente o suficiente", mas precisamente moldado aos requisitos específicos do material cristalino.

Gerenciando Gradientes de Temperatura

O crescimento bem-sucedido de cristais depende muito do controle de como a temperatura muda através do espaço. O sistema de seis zonas se destaca no gerenciamento de gradientes de temperatura axial (mudanças verticais) e gradientes de temperatura radial (mudanças horizontais do centro para a parede).

Ajustando a interação entre as seis zonas, você pode criar uma interface mais plana ou uma curvatura específica exigida pelo material. Essa capacidade é vital para minimizar o estresse térmico dentro da rede cristalina.

Estabilidade Através dos Estágios de Crescimento

Otimizando a Fase de Semeio

A fase de semeio é o ponto mais crítico do processo VGF-VB, exigindo estabilidade extrema para evitar a remelagem ou a formação de policristais.

O forno de seis zonas permite a criação de uma zona térmica altamente específica ao redor do cristal semente. Esse isolamento garante que a semente permaneça estável enquanto o volume principal de fusão é preparado para solidificação.

Controle Durante o Pescoço e o Crescimento de Diâmetro Constante

À medida que o cristal cresce, os requisitos térmicos mudam. Durante a fase de pescoço, o sistema deve suportar uma rápida mudança de geometria.

Posteriormente, durante o crescimento de diâmetro constante, o objetivo é a uniformidade. O controle multizona permite que o perfil térmico "se mova" dinamicamente com a interface de crescimento, mantendo condições consistentes em todo o comprimento do cristal.

Compreendendo os Compromissos

Aumento da Complexidade do Controle

Embora um sistema de seis zonas ofereça precisão superior, ele introduz um nível mais alto de complexidade na engenharia de processos.

Os operadores devem gerenciar mais variáveis, o que significa que os algoritmos de controle ou os parâmetros de ajuste PID devem ser mais sofisticados do que aqueles usados em fornos de quatro zonas. Um sistema de seis zonas mal ajustado pode introduzir instabilidade em vez de resolvê-la.

Implicações de Hardware e Manutenção

A adição de duas zonas extras aumenta a pegada de hardware dentro do forno.

Isso resulta em mais elementos de aquecimento, fontes de alimentação e termopares para manter e calibrar. O potencial de falha de componentes aumenta estatisticamente, exigindo um cronograma de manutenção mais rigoroso para garantir que todas as seis zonas permaneçam sincronizadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do processo combinado VGF-VB, alinhe a configuração do seu forno com seus alvos de produção específicos:

- Se o seu foco principal é a qualidade de cristal de alta pureza: Aproveite a capacidade de seis zonas para minimizar os gradientes radiais, o que reduz o estresse térmico e a densidade de discordâncias.

- Se o seu foco principal é o rendimento do processo: Utilize o controle de zona independente para estabilizar as fases de semeio e pescoço, onde ocorrem a maioria das falhas de crescimento.

Em última análise, o forno de seis zonas transforma o calor de um instrumento contundente em uma ferramenta de precisão, dando a você o controle necessário para ditar a qualidade do seu cristal final.

Tabela Resumo:

| Recurso | Vantagem | Impacto no Crescimento de Cristal |

|---|---|---|

| Zonas Independentes | Gerenciamento térmico de alta resolução | Modelagem precisa do perfil de temperatura |

| Controle de Gradiente | Gradientes axiais e radiais balanceados | Estresse térmico e defeitos de rede minimizados |

| Otimização de Fase | Isolamento de zona específico | Estabilidade aprimorada durante semeio e pescoço críticos |

| Flexibilidade do Processo | Movimento dinâmico do perfil térmico | Condições consistentes durante o crescimento de diâmetro constante |

Eleve a Qualidade do Seu Cristal com a KINTEK

O gerenciamento térmico de precisão é a diferença entre uma colheita de alto rendimento e uma fusão falha. Na KINTEK, nos especializamos em fornecer equipamentos de alta tecnologia necessários para os processos de laboratório e industriais mais exigentes.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de processo VGF-VB.

Se você precisa minimizar a densidade de discordâncias ou otimizar sua taxa de sucesso de semeio, nossa equipe de engenharia está pronta para projetar uma solução adaptada aos seus objetivos. Entre em contato conosco hoje para discutir suas necessidades de forno personalizado e ver como nossa experiência pode impulsionar sua pesquisa e produção.

Guia Visual

Referências

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios de usar cadinhos de grafite ou aço inoxidável para Cloreto de Rubídio? Garanta a Máxima Pureza

- Qual é a importância do processo de secagem em estufa a vácuo na preparação de folhas de eletrodo MnO@WAC? Guia de Especialista

- Por que é usado um processo de duas etapas para carbono derivado de ossos residuais? Desbloqueie área de superfície e estabilidade ultra-altas

- Qual é o propósito de adicionar aglutinantes orgânicos de cera ao pó de vidro? Aprimorar a integridade estrutural na selagem de vidro

- Por que um forno de laboratório é necessário para secar amostras a 80°C para MoO3/Ti-Felt? Garanta a Integridade Estrutural do Eletrodo

- Como os resumos técnicos digitais auxiliam a comunidade científica? Desvendando os insights dos fornos de alta temperatura de laboratório

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Quais são as vantagens e desvantagens da secagem por micro-ondas para briquetes de minério de ferro? Insights de Processo de Especialistas