A mitigação eficaz de riscos para fornos de atmosfera é alcançada através de uma estratégia multifacetada que integra controles de engenharia robustos, procedimentos operacionais rigorosos e treinamento abrangente do pessoal. Os objetivos primários são prevenir a formação de misturas gasosas explosivas, conter atmosferas perigosas e garantir uma operação estável e previsível. Isso envolve manter um ambiente vedado e positivamente pressurizado, verificar a pureza do gás e monitorar continuamente o sistema desde a inicialização até o desligamento.

Um forno de atmosfera é fundamentalmente um reator químico controlado. A verdadeira segurança não é alcançada através de precauções individuais, mas gerenciando sistematicamente os três elementos centrais—a integridade física do forno, a composição da atmosfera gasosa e as ações do operador humano—para prevenir a formação de condições explosivas ou tóxicas em todos os momentos.

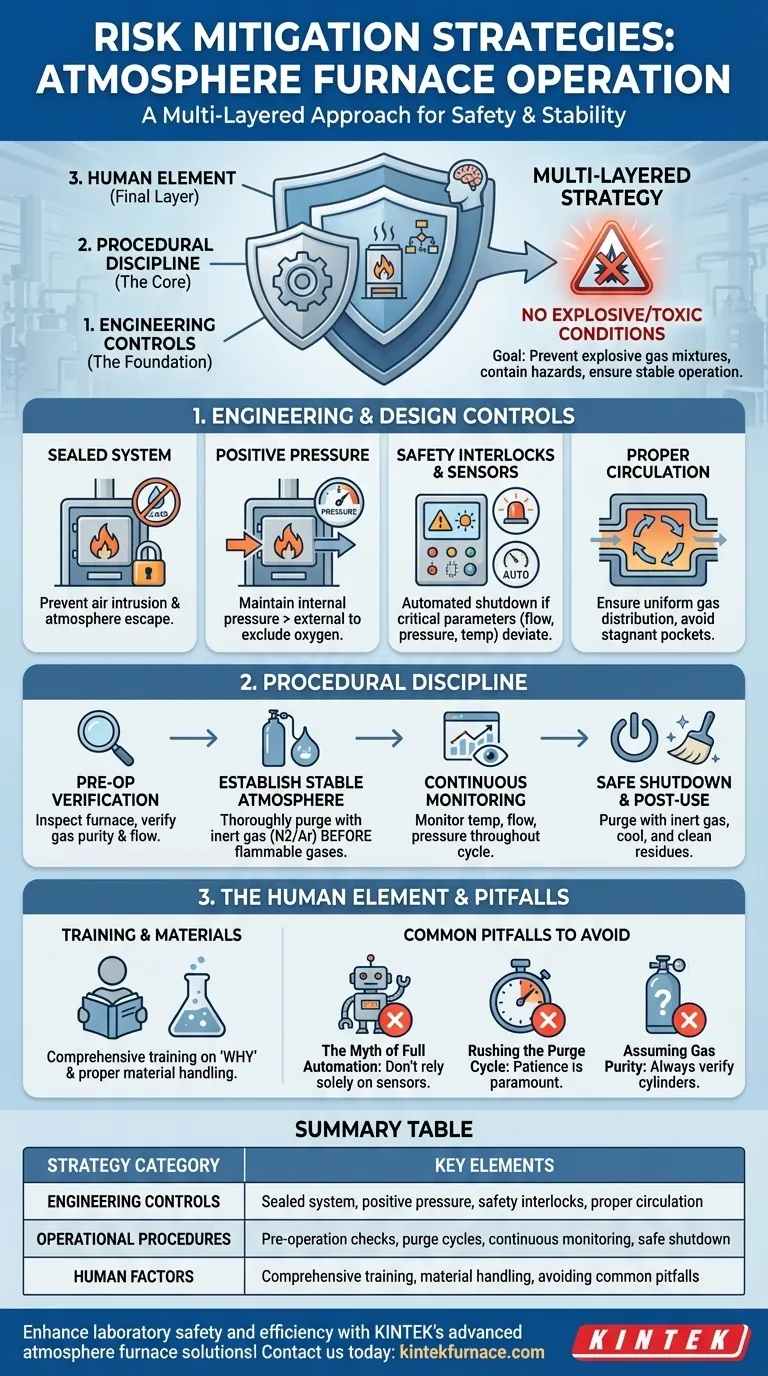

A Base: Controles de Engenharia e Design

O forno em si é a primeira linha de defesa. Seu design e sistemas de segurança integrados são elementos não negociáveis que previnem falhas catastróficas antes mesmo de um operador iniciar um ciclo.

Garantindo um Sistema Vedado

Um requisito crítico de segurança é um design de forno vedado. Qualquer caminho de vazamento é um ponto potencial para a atmosfera controlada escapar ou, mais perigosamente, para o ar externo (contendo oxigênio) intruir.

A intrusão de ar em um forno quente contendo gases inflamáveis como hidrogênio ou monóxido de carbono pode criar uma potente mistura explosiva.

Mantendo a Pressão Positiva

O forno deve ser operado com uma ligeira pressão positiva em relação ao ambiente circundante. Este controle de engenharia garante que, se existir qualquer vazamento microscópico, o gás da atmosfera interna fluirá para fora, impedindo que o ar flua para dentro.

Este princípio simples é um dos métodos mais eficazes para excluir o oxigênio e prevenir uma explosão.

Integrando Intertravamentos e Sensores de Segurança

Fornos modernos devem ser equipados com intertravamentos de segurança automatizados. Esses sistemas são projetados para iniciar um desligamento seguro ou alarme se os parâmetros críticos se desviarem de seus pontos de ajuste.

Sensores essenciais incluem aqueles para temperatura, taxas de fluxo de gás e pressão. Se o suprimento de atmosfera for perdido ou a pressão cair, o sistema deve parar automaticamente o processo para prevenir um estado perigoso.

Projetando para uma Circulação Adequada da Atmosfera

A circulação uniforme do gás é vital. Uma má circulação pode levar a bolsões estagnados onde a composição da atmosfera está incorreta ou zonas localizadas onde o ar não foi totalmente purgado.

Um design eficaz garante uma atmosfera consistente e homogênea em toda a câmara de aquecimento, o que é crucial tanto para a segurança quanto para a qualidade do processo.

O Núcleo das Operações: Disciplina Processual

Mesmo o forno mais bem projetado é tão seguro quanto os procedimentos usados para operá-lo. Protocolos rigorosos e documentados são essenciais para cada fase da operação.

Verificação Pré-Operação

Antes de cada ciclo, os operadores devem realizar uma série de verificações. Isso inclui inspecionar visualmente o forno quanto à limpeza e integridade e, criticamente, verificar a pureza e as taxas de fluxo dos gases de suprimento.

Gás contaminado pode introduzir reagentes indesejados, enquanto um fluxo incorreto pode falhar em manter a pressão positiva ou purgar adequadamente a câmara.

Estabelecendo uma Atmosfera Estável

A fase mais perigosa da operação pode ser a inicialização. A câmara do forno deve ser completamente purgada com um gás inerte, como nitrogênio ou argônio, para remover todo o ar antes que quaisquer gases de processo inflamáveis ou reativos sejam introduzidos.

Os operadores devem monitorar de perto o fluxo de gás durante esta fase para garantir uma purga completa e bem-sucedida.

Monitoramento Contínuo em Processo

Um forno de atmosfera nunca deve ser um dispositivo "configure e esqueça". Os operadores devem monitorar e registrar continuamente os principais pontos de dados, como temperatura, fluxo de gás e pressão durante todo o ciclo de aquecimento.

Essa vigilância permite a detecção precoce de desvios que podem indicar um problema em desenvolvimento, permitindo a correção antes que se torne um incidente de segurança.

Desligamento Seguro e Protocolos Pós-Uso

O procedimento de desligamento é tão importante quanto o de inicialização. A atmosfera inflamável deve ser purgada com um gás inerte antes que o forno seja resfriado e aberto ao ar.

Além disso, a limpeza pós-uso para remover quaisquer resíduos é vital. Alguns subprodutos do processo podem ser pirofóricos (inflamam-se em contato com o ar) ou reativos, representando um risco para a próxima operação.

Compreendendo as Armadilhas Comuns

Construir uma verdadeira cultura de segurança exige compreender não apenas o que fazer, mas também quais erros comuns evitar.

O Mito da Automação Total

Embora intertravamentos e sensores sejam críticos, eles não substituem um operador bem treinado e vigilante. A superconfiança na automação pode levar à complacência. O operador deve entender o processo e ser capaz de reconhecer sinais de problemas que um sensor pode perder.

Apressando o Ciclo de Purga

A paciência durante o ciclo de purga é fundamental. Introduzir gás inflamável antes que todo o oxigênio seja removido da câmara é uma receita direta para uma explosão interna. O tempo ou volume necessário para uma purga completa é um parâmetro fixo que não deve ser comprometido em prol da velocidade.

Assumindo a Pureza do Gás

Nunca presuma que um cilindro de gás contém o que afirma sem verificação. Usar um cilindro de gás mal rotulado ou contaminado pode ter consequências imprevisíveis e perigosas dentro do ambiente quente do forno.

O Elemento Humano: Treinamento e Materiais

A camada final de segurança é a pessoa que opera o equipamento e os materiais que são colocados dentro dele.

Treinamento Abrangente do Pessoal

O pessoal deve ser treinado não apenas nas etapas para operar o forno (o "como"), mas nos princípios químicos e físicos por trás dessas etapas (o "porquê"). Compreender por que uma purga é necessária promove um compromisso mais profundo de executá-la corretamente todas as vezes.

Seleção e Manuseio Adequados de Materiais

Deve-se ter cuidado para evitar o processamento de materiais que possam liberar vapores tóxicos ou reagir inesperadamente em altas temperaturas. Além disso, os materiais devem ser manuseados para evitar superaquecimento ou a criação de condições que possam danificar o forno ou comprometer a atmosfera.

Fazendo a Escolha Certa para Sua Operação

Use esses princípios para construir um protocolo de segurança robusto e adaptado às suas preocupações primárias.

- Se o seu foco principal é prevenir explosões: Suas prioridades inegociáveis são manter a pressão positiva do forno e verificar uma purga completa do ar antes de introduzir gases inflamáveis.

- Se o seu foco principal é proteger o pessoal da exposição tóxica: Você deve garantir a integridade absoluta do forno, usar sensores de gás confiáveis e ter um plano validado de ventilação e resposta a emergências.

- Se o seu foco principal é garantir a consistência e qualidade do processo: Verificações meticulosas antes da operação, monitoramento contínuo do fluxo de gás e limpeza pós-uso são essenciais para prevenir a contaminação e garantir resultados repetíveis.

Ao tratar o forno como um sistema de segurança integrado, você transforma o gerenciamento de riscos de uma lista de verificação em um princípio operacional fundamental.

Tabela Resumo:

| Categoria da Estratégia | Elementos Chave |

|---|---|

| Controles de Engenharia | Sistema vedado, pressão positiva, intertravamentos de segurança, circulação adequada |

| Procedimentos Operacionais | Verificações pré-operação, ciclos de purga, monitoramento contínuo, desligamento seguro |

| Fatores Humanos | Treinamento abrangente, manuseio de materiais, evitando armadilhas comuns |

Aprimore a segurança e eficiência do seu laboratório com as soluções avançadas de fornos de atmosfera da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a mitigar riscos e alcançar resultados confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados