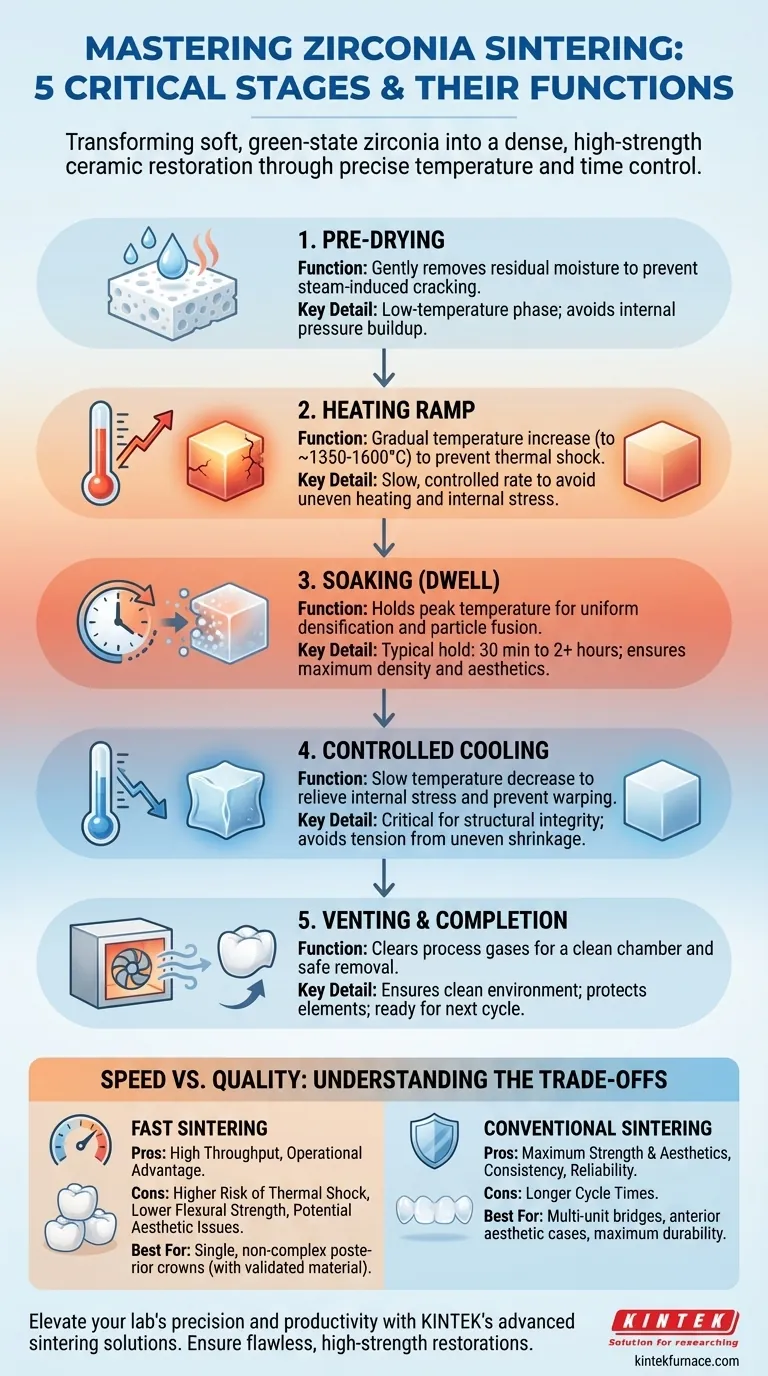

Em essência, um programa de sinterização de zircônia consiste em cinco estágios críticos: pré-secagem, aquecimento, manutenção (soaking), resfriamento e ventilação. Cada estágio manipula cuidadosamente a temperatura e o tempo para transformar a zircônia "estado verde" (crua), macia e fresada, em uma restauração cerâmica final densa e de alta resistência, sem introduzir tensões internas ou defeitos.

O objetivo de um programa de sinterização não é simplesmente aquecer a zircônia. É gerenciar com precisão uma transformação complexa do material, onde cada estágio é projetado para prevenir falhas específicas — desde rachaduras e empenamento até estética deficiente — garantindo um produto final previsível e durável.

A Transformação: Do Gesso à Cerâmica

A sinterização é o processo que confere à zircônia sua resistência e densidade finais. Antes da sinterização, uma restauração fresada é porosa, fraca e de tamanho excessivo. O programa do forno guia este material através de um processo controlado de encolhimento e adensamento. Entender cada etapa é fundamental para dominar o resultado.

Fase 1: Pré-secagem

Esta fase inicial, de baixa temperatura, é projetada para remover suavemente qualquer umidade residual da restauração de zircônia ou da câmara do forno.

Ignorar ou apressar esta etapa é um erro comum. Se a umidade ficar presa e a temperatura subir muito rapidamente, a água se transforma em vapor, criando uma imensa pressão interna que pode causar microfraturas ou até mesmo rachaduras visíveis na restauração final.

Fase 2: Rampa de Aquecimento

Uma vez seca, o forno começa a aumentar gradualmente a temperatura até o seu pico. Isso é conhecido como rampa de aquecimento.

A taxa de aumento de temperatura é fundamental. Uma rampa lenta e controlada previne o choque térmico, onde diferentes partes da restauração aquecem em taxas diferentes, criando estresse interno. A temperatura alvo geralmente fica entre 1350°C e 1600°C, dependendo do tipo específico de zircônia utilizada.

Fase 3: Manutenção (Soaking ou Dwell)

O forno mantém a restauração na temperatura de pico por um período especificado, tipicamente de 30 minutos a mais de duas horas. Esta fase de "manutenção" (soaking) é onde ocorre a parte mais crítica da sinterização.

Este tempo de permanência permite que a temperatura se distribua completa e uniformemente por toda a restauração, mesmo nas áreas mais espessas. Garante que todas as partículas se fundam, eliminando a porosidade e permitindo que o material atinja sua densidade máxima e translucidez especificada.

Fase 4: Resfriamento Controlado

Talvez a fase mais crítica para prevenir falhas, o resfriamento deve ser controlado com o mesmo rigor que o aquecimento. A temperatura do forno é reduzida lenta e deliberadamente.

O resfriamento rápido é a principal causa de restaurações rachadas ou empenadas. À medida que a parte externa da zircônia esfria e encolhe mais rápido do que o interior, isso cria uma tensão imensa. Uma fase de resfriamento lento permite que toda a restauração encolha uniformemente, aliviando essas tensões internas e garantindo sua integridade estrutural.

Fase 5: Ventilação e Conclusão

Na fase final, o programa do forno pode ventilar ativamente a câmara para eliminar quaisquer gases do processo antes de permitir que a porta seja aberta. Isso garante um ambiente limpo para o próximo ciclo e protege os elementos de aquecimento.

Somente depois que o forno esfriar até uma temperatura segura é que a restauração final, totalmente sinterizada, pode ser removida. Ela estará agora significativamente menor, mais densa e possuirá suas propriedades finais de alta resistência.

Entendendo as Trocas: Velocidade vs. Qualidade

Fornos modernos frequentemente anunciam ciclos de "sinterização rápida", alguns concluindo em apenas uma hora. Embora tentador para laboratórios de alta produção, essa velocidade vem com compromissos significativos.

O Encanto da Sinterização Rápida

O benefício óbvio é o aumento da produtividade. Um laboratório pode processar mais casos em um único dia, o que é uma grande vantagem operacional. Esses ciclos são viabilizados por elementos de aquecimento avançados e controladores de temperatura PID precisos que podem aumentar e diminuir a temperatura muito rapidamente.

Os Riscos Ocultos da Velocidade

Ciclos rápidos aumentam dramaticamente o risco de choque térmico tanto no aquecimento quanto no resfriamento. Isso pode levar a uma menor resistência à flexão, longevidade reduzida e uma maior chance de falha catastrófica posterior. Além disso, tempos de manutenção apressados podem resultar em sinterização incompleta, afetando as propriedades estéticas do material, como a translucidez.

Quando Escolher Ciclos Rápidos vs. Convencionais

A sinterização rápida não deve ser o padrão. É melhor reservá-la para situações específicas, como coroas posteriores únicas e não complexas, usando um material de zircônia explicitamente validado pelo seu fabricante para aquele ciclo rápido exato. Para pontes de múltiplas unidades, casos estéticos anteriores, ou quando a máxima durabilidade é exigida, um programa de sinterização convencional mais lento continua sendo o padrão ouro.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de programa de sinterização deve ser sempre guiada pelo objetivo clínico ou de produção.

- Se o seu foco principal é máxima resistência e estética: Opte sempre por um ciclo de sinterização convencional e mais lento. Nunca apresse a fase de resfriamento, especialmente para restaurações grandes ou complexas como pontes.

- Se o seu foco principal é alta produtividade para casos simples: Você pode usar um ciclo de sinterização rápida, mas somente com um material de zircônia que tenha sido especificamente testado e aprovado para aquele programa exato pelo fabricante.

- Se o seu foco principal é consistência e confiabilidade: Invista em um forno com elementos de aquecimento de alta pureza e controle de temperatura PID preciso. Esses recursos não são luxos; são fundamentais para executar esses programas sensíveis corretamente todas as vezes.

Em última análise, dominar o processo de sinterização é controlar variáveis para alcançar um resultado previsível e de alta qualidade para cada caso.

Tabela de Resumo:

| Fase | Função | Detalhes Chave |

|---|---|---|

| Pré-secagem | Remove umidade para prevenir rachaduras | Baixa temperatura, evita fraturas induzidas por vapor |

| Rampa de Aquecimento | Aumento gradual da temperatura para evitar choque térmico | Taxa controlada, visa 1350°C–1600°C |

| Manutenção (Dwell) | Mantém a temperatura de pico para adensamento | 30 min–2+ horas, garante fusão uniforme das partículas |

| Resfriamento Controlado | Diminuição lenta da temperatura para evitar empenamento | Evita estresse interno, crucial para a integridade estrutural |

| Ventilação | Libera gases do processo para uma câmara limpa | Protege os elementos, prepara para o próximo ciclo |

Eleve a precisão e a produtividade do seu laboratório com as soluções avançadas de sinterização da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos de alta temperatura adaptados para a sinterização de zircônia. Nossa linha de produtos — incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é aprimorada por profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta restaurações dentárias impecáveis e de alta resistência todas as vezes — entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores