Fundamentalmente, um forno de tratamento térmico a vácuo é usado para processos térmicos críticos como recozimento, têmpera, endurecimento e brasagem em materiais onde a química e a integridade da superfície são primordiais. Ele se destaca no tratamento de aços-liga, aços para ferramentas, aços inoxidáveis, superligas e outras peças mecânicas de alto desempenho, executando esses processos em um ambiente altamente controlado e livre de oxigênio.

O verdadeiro valor de um forno a vácuo não são apenas os tratamentos térmicos que ele pode realizar, mas os resultados metalúrgicos superiores que ele possibilita. Ao eliminar a contaminação atmosférica, ele produz peças mais brilhantes, mais limpas e com propriedades mecânicas mais confiáveis do que as de fornos convencionais.

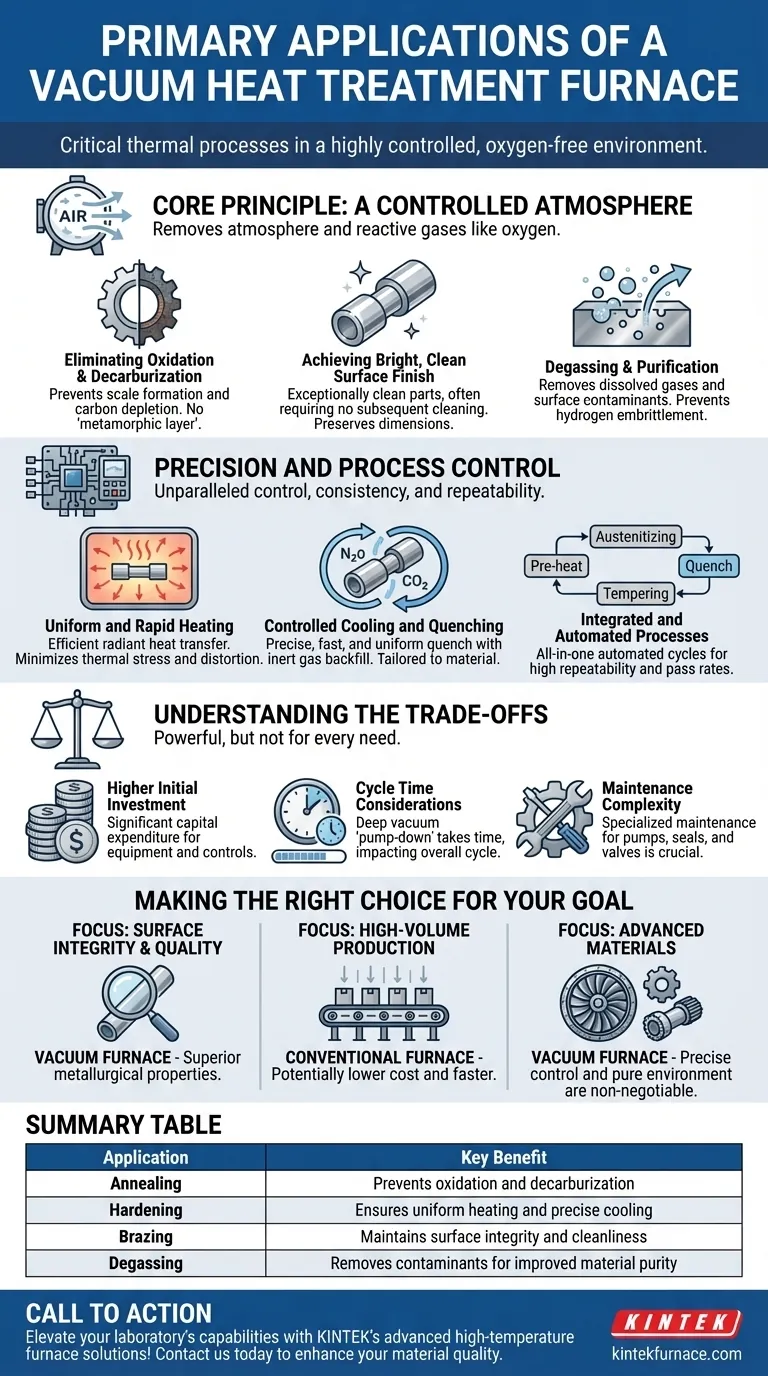

O Princípio Central: Uma Atmosfera Controlada

A característica definidora de um forno a vácuo é sua capacidade de remover a atmosfera — e seus gases reativos como o oxigênio — da câmara de aquecimento. Essa única capacidade é a fonte de suas vantagens mais significativas.

Eliminando a Oxidação e a Descarbonetação

Quando o aço é aquecido na presença de oxigênio, uma camada de óxido se forma em sua superfície. Simultaneamente, o teor de carbono na superfície pode ser esgotado, um fenômeno conhecido como descarbonetação, que amolece o material.

Um forno a vácuo impede completamente ambas as reações. Ao operar em um quase-vácuo, ele garante que as peças saiam do ciclo de tratamento térmico sem qualquer camada de óxido prejudicial ou uma "camada metamórfica" com carbono esgotado.

Alcançando um Acabamento de Superfície Brilhante e Limpo

Um resultado direto da prevenção da oxidação é um acabamento de superfície excepcionalmente limpo e brilhante. Peças tratadas a vácuo muitas vezes não exigem operações subsequentes de limpeza, jateamento ou decapagem.

Isso não só economiza tempo e reduz custos, mas também preserva as dimensões precisas do componente acabado.

Degaseificação e Purificação

O ambiente de vácuo puxa ativamente contaminantes, como gases dissolvidos como hidrogênio e nitrogênio, do próprio material. Essa função de degaseificação é crítica para prevenir problemas como a fragilização por hidrogênio em ligas sensíveis.

Ele também vaporiza e remove óleos de superfície e outros resíduos, agindo como uma etapa final de limpeza que garante uma condição material pura para o tratamento térmico.

Precisão e Controle de Processo

Além do ambiente limpo, os fornos a vácuo modernos oferecem um nível incomparável de controle de processo, garantindo repetibilidade e adesão a especificações rigorosas.

Aquecimento Uniforme e Rápido

Em vácuo, a transferência de calor por radiação é altamente eficiente e uniforme, garantindo que toda a peça de trabalho atinja a temperatura alvo de forma consistente. Isso minimiza o estresse térmico e a potencial distorção.

Resfriamento e Têmpera Controlados

Após o tempo de permanência na temperatura, a peça deve ser resfriada a uma taxa específica. Os fornos a vácuo conseguem isso com extrema precisão, muitas vezes reabastecendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio.

Ventiladores potentes circulam esse gás para fornecer uma têmpera rápida, uniforme e altamente controlável que pode ser adaptada às exigências exatas do material.

Processos Integrados e Automatizados

Um forno a vácuo é uma solução completa. Um único ciclo totalmente automatizado pode incluir pré-aquecimento, austenitização, têmpera com gás inerte e até mesmo ciclos de têmpera subsequentes.

Esse alto grau de integração eletromecânica e controle computadorizado garante que cada peça em um lote — e cada lote subsequente — receba exatamente o mesmo tratamento, garantindo alta repetibilidade e taxas de aprovação.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas limitações específicas.

Maior Investimento Inicial

Os fornos a vácuo representam um gasto de capital significativo. O custo da câmara, elementos de aquecimento de alta potência, sistemas complexos de bombeamento a vácuo e controles sofisticados é substancialmente maior do que o dos fornos atmosféricos convencionais.

Considerações sobre o Tempo de Ciclo

Atingir um vácuo profundo (o "bombeamento") leva tempo. Esta etapa inicial aumenta o tempo total do ciclo em comparação com os fornos atmosféricos, o que pode ser um fator em ambientes de produção de alto volume e baixa margem.

Complexidade da Manutenção

Os sistemas que tornam um forno a vácuo tão eficaz — as bombas, vedações, válvulas e instrumentação de controle — exigem manutenção especializada e diligente para garantir o desempenho máximo e evitar tempo de inatividade dispendioso.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de tratamento térmico correta depende inteiramente dos requisitos do seu componente e dos seus objetivos operacionais.

- Se o seu foco principal é a integridade da superfície e a qualidade final da peça: O forno a vácuo é superior para produzir peças com zero oxidação, descarbonetação ou contaminação, produzindo as melhores propriedades metalúrgicas possíveis.

- Se o seu foco principal é a produção em alto volume de peças não críticas: O custo menor e o tempo de ciclo potencialmente mais rápido de um forno atmosférico convencional podem ser uma escolha mais econômica.

- Se o seu foco principal é o tratamento de materiais avançados ou sensíveis: Para aços para ferramentas, superligas ou conjuntos brasados complexos, o controle preciso e o ambiente puro de um forno a vácuo são inegociáveis.

Em última análise, escolher um forno a vácuo é um investimento em controle de processo, consistência e na qualidade final de seus componentes.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Recozimento | Previne oxidação e descarbonetação |

| Endurecimento | Garante aquecimento uniforme e resfriamento preciso |

| Brasagem | Mantém a integridade e limpeza da superfície |

| Degaseificação | Remove contaminantes para melhorar a pureza do material |

Eleve as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante desempenho preciso para processos térmicos críticos, entregando resultados metalúrgicos superiores com contaminação zero. Entre em contato hoje para discutir como nossas soluções podem aprimorar a qualidade do seu material e a eficiência operacional!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo