Para avaliar adequadamente a estabilidade à exposição térmica da superliga K439B, um forno de envelhecimento de longo prazo requer estabilidade operacional contínua excepcional e uniformidade do campo de calor. Especificamente, o equipamento deve ser capaz de manter um ambiente preciso de 800°C sem interrupção para durações de teste que variam de 6.000 a 10.000 horas.

Ponto Principal A validade dos dados de estabilidade de longo prazo depende inteiramente da capacidade do forno de fornecer um ambiente térmico uniforme e ininterrupto. Qualquer flutuação ou falha durante o ciclo de 6.000 a 10.000 horas compromete a observação dos padrões lentos de envelhecimento da fase γ', tornando a avaliação da vida útil imprecisa.

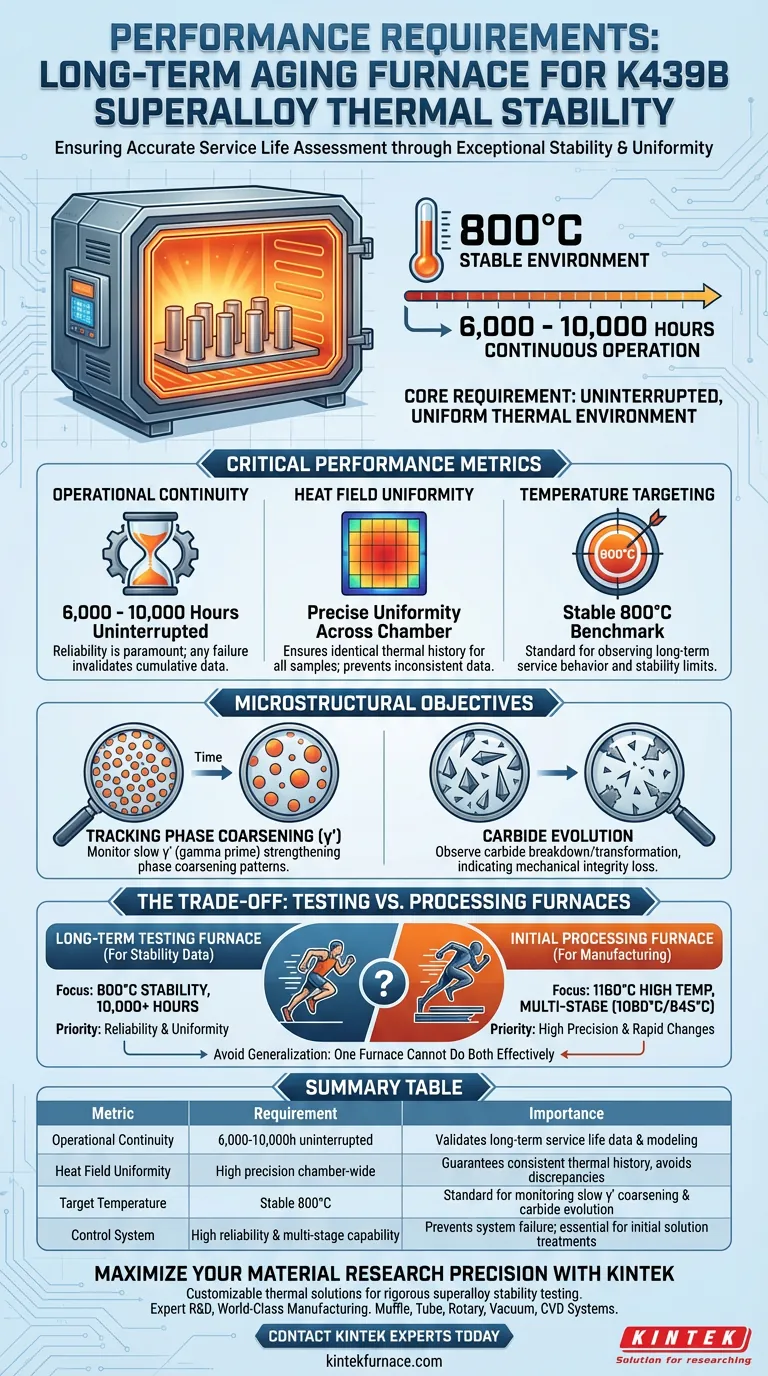

As Métricas Críticas de Desempenho

Continuidade Operacional

A característica definidora de um forno usado para esta aplicação específica é a resistência. O estudo da estabilidade à exposição térmica não é um processo de curto prazo; requer experimentos de exposição térmica ininterruptos.

O forno deve operar continuamente por 6.000 a 10.000 horas. Isso coloca uma grande ênfase na confiabilidade dos elementos de aquecimento e sistemas de controle, pois uma falha na hora 5.000 invalidaria os dados cumulativos sobre a degradação do material.

Uniformidade do Campo de Calor

Manter uma temperatura alvo de 800°C é necessário, mas mantê-la uniformemente em toda a câmara é crítico.

O forno deve garantir que cada amostra dentro do lote experimente o mesmo histórico térmico. Sem excepcional uniformidade do campo de calor, amostras diferentes podem apresentar taxas de degradação variadas, levando a dados inconsistentes sobre a estabilidade da liga.

Alvo de Temperatura

Para o estudo específico da estabilidade térmica da K439B, o forno deve manter um ambiente estável de 800°C.

Embora a liga passe por processamento em temperaturas muito mais altas (até 1160°C para tratamento de solução), o ponto de referência de 800°C é o padrão para observar o comportamento de serviço de longo prazo e os limites de estabilidade.

Os Objetivos Microestruturais

Rastreamento do Envelhecimento da Fase

O objetivo principal desses requisitos de forno de alto desempenho é permitir a observação precisa das mudanças microestruturais.

Os pesquisadores precisam de um ambiente estável para monitorar os padrões lentos de envelhecimento da fase de endurecimento γ' (gama prime). Se a temperatura flutuar, a taxa de envelhecimento muda, tornando impossível modelar com precisão a vida útil real do material.

Evolução do Carboneto

Além da fase γ', o forno deve facilitar o estudo da evolução do carboneto.

A quebra ou transformação de carbonetos ao longo de milhares de horas é um indicador chave de quando a liga perderá sua integridade mecânica. Apenas um ambiente térmico altamente estável pode simular as condições necessárias para desencadear e rastrear essas mudanças químicas sutis.

Compreendendo os Compromissos: Teste vs. Processamento

É vital distinguir entre um forno usado para testes de longo prazo e um usado para processamento inicial, pois seus requisitos diferem.

A Armadilha da Generalização

Um erro comum é assumir que um forno pode realizar idealmente todas as tarefas. Enquanto o forno de teste se concentra na estabilidade de 800°C por milhares de horas, um forno de processamento para K439B tem prioridades diferentes.

Requisitos de Processamento

Fornos de processamento (tratamento de solução e envelhecimento padrão) requerem temperaturas mais altas e controle multiestágio:

- Tratamento de Solução: Requer 1160°C por curtos períodos (4 horas) para dissolver fases de endurecimento e eliminar segregação.

- Envelhecimento Controlado: Requer capacidades multiestágio precisas (1080°C e 845°C) para regular o tamanho e o volume da fase γ'.

O Compromisso

Um forno otimizado para as rápidas mudanças de temperatura e alto calor de processamento pode não ter a longevidade ou a estabilidade necessárias para o ciclo de teste de 10.000 horas. Inversamente, um forno de envelhecimento de longo prazo pode não ter a potência térmica para atingir os 1160°C necessários para o tratamento de solução.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento correto, você deve esclarecer o estágio específico do ciclo de vida do material que está abordando.

- Se o seu foco principal é determinar a vida útil: Priorize um forno com confiabilidade comprovada para ciclos contínuos de mais de 10.000 horas e alta uniformidade a 800°C.

- Se o seu foco principal é a fabricação de materiais: Priorize um forno de alta precisão capaz de atingir 1160°C e executar programas multiestágio (1080°C/845°C) para otimizar a resistência à fluência.

Em última análise, para estudos de estabilidade térmica, o forno não é apenas uma fonte de calor; é o mecanismo de lapso de tempo que revela a degradação inevitável do material.

Tabela Resumo:

| Métrica | Requisito de Desempenho | Importância para o Estudo K439B |

|---|---|---|

| Continuidade Operacional | 6.000 - 10.000 horas ininterruptas | Garante a validade dos dados de vida útil de longo prazo e modelagem de degradação de material. |

| Uniformidade do Campo de Calor | Alta precisão em toda a câmara | Garante histórico térmico consistente para todas as amostras para evitar discrepâncias nos dados. |

| Temperatura Alvo | Estável 800°C | Ponto de referência padrão para monitorar o envelhecimento lento da fase γ' e a evolução do carboneto. |

| Sistema de Controle | Alta confiabilidade e capacidade multiestágio | Evita falhas do sistema durante anos de testes; essencial para tratamentos de solução iniciais. |

Maximize a Precisão de Sua Pesquisa de Materiais com a KINTEK

Não deixe que falhas de equipamento comprometam 10.000 horas de pesquisa crítica. A KINTEK fornece soluções térmicas personalizáveis e de alto desempenho projetadas para as demandas rigorosas de testes de estabilidade de superligas.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD. Se você precisa da resistência extrema de um forno de envelhecimento de longo prazo ou da precisão de alta temperatura de um sistema de tratamento de solução de 1160°C, nossos fornos de laboratório são construídos de acordo com suas especificações exclusivas.

Pronto para garantir a integridade dos seus dados? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de forno personalizado e ver como a KINTEK pode aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o ambiente de pressão afeta a redução térmica metálica para titânio? Controle de Precisão Mestre

- Por que um forno a vácuo é necessário para secar as pastas de eletrodos de ZnO-Co3O4? Preservar a integridade do material a 60°C

- Qual é a necessidade técnica da etapa de secagem em estufa a vácuo para as folhas de eletrodo Bi@C? Garantir Pureza e Adesão

- Quais são as principais diferenças entre câmaras de vácuo e fornos de vácuo? Escolha a Ferramenta Certa para o Seu Laboratório

- Quais são os principais componentes da estrutura interna de um forno a vácuo? Otimize Seu Processo de Tratamento Térmico

- Qual é a função principal de um forno a vácuo vertical na purificação de magnésio bruto? Destilação a Vácuo de Precisão Mestra

- Como a temperatura é controlada durante o processo de aquecimento em um forno a vácuo? Desvende a Precisão para Processos de Alta Integridade

- Qual é a principal função de um forno de secagem a vácuo de laboratório? Processamento Essencial de Folhas de Eletrodo Explicado