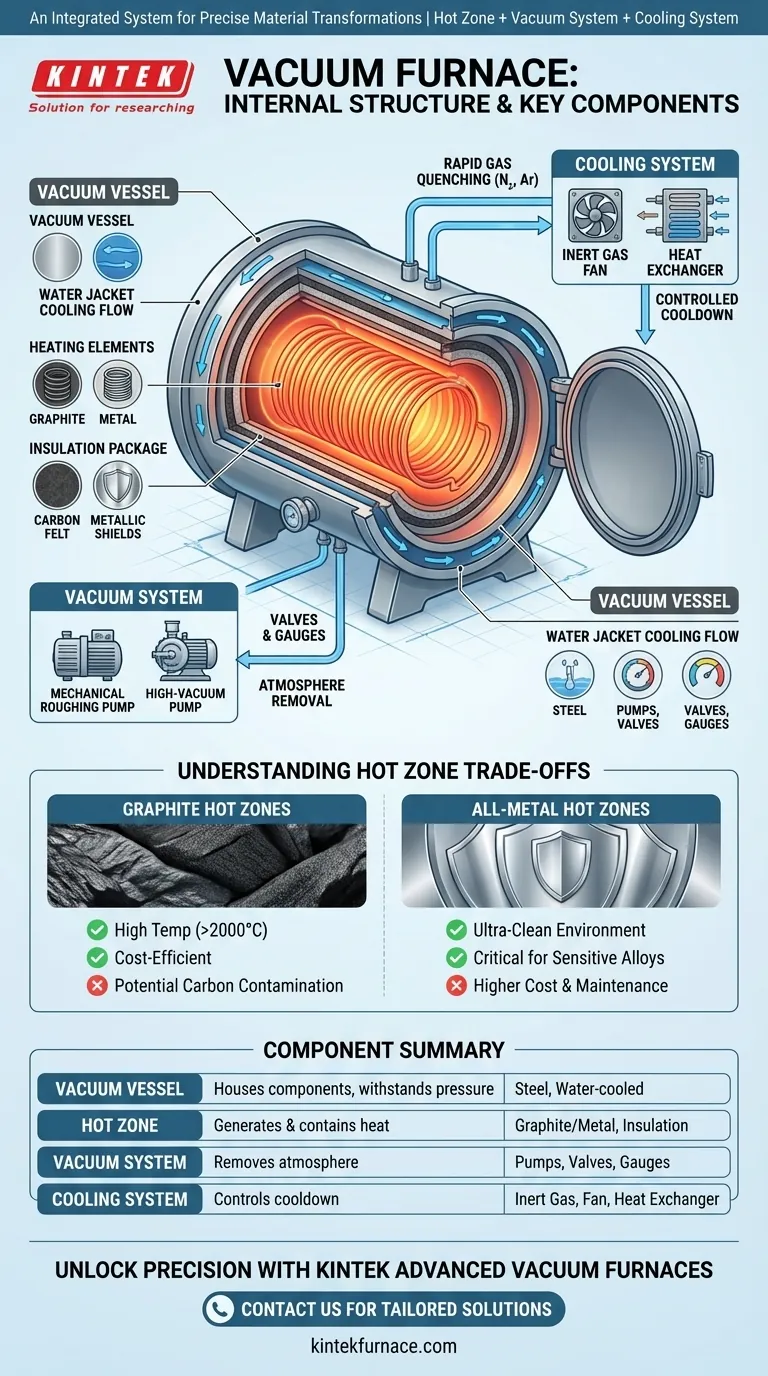

Em sua essência, um forno a vácuo é um sistema integrado que compreende três componentes internos primários: uma Zona Quente para gerar e conter o calor, um Sistema de Vácuo para remover a atmosfera e um Sistema de Resfriamento para controlar a fase final do processo. Esses componentes são alojados dentro de um vaso a vácuo selado e gerenciados por um sistema de controle sofisticado para alcançar transformações precisas de material em um ambiente livre de contaminantes.

Um forno a vácuo não é simplesmente uma caixa que esquenta. É um ambiente altamente controlado onde a remoção do ar é tão crítica quanto a aplicação de calor, e os componentes internos são projetados para trabalhar em conjunto para gerenciar temperatura, atmosfera e resfriamento com extrema precisão.

A Fundação: O Vaso a Vácuo

Toda a estrutura interna é alojada dentro do vaso a vácuo, ou carcaça do forno. Isso é muito mais do que um simples recipiente; é um componente de engenharia crítico.

A Carcaça e a Porta

A carcaça é uma câmara à prova de vazamentos, geralmente construída com chapas de aço de alta resistência. Ela é projetada para suportar a imensa pressão atmosférica externa quando um vácuo profundo é estabelecido internamente.

A maioria dos vasos de forno modernos apresenta um design de parede dupla, com "camisa de água". Isso significa que a água de resfriamento circula constantemente dentro das paredes da carcaça para mantê-la em uma temperatura segura, protegendo-a do calor radiante intenso produzido pela zona quente.

O Coração do Forno: A Zona Quente

A "zona quente" é o núcleo operacional onde ocorre o aquecimento real da peça de trabalho. Seu design e materiais ditam o desempenho do forno, as capacidades de temperatura e a adequação para diferentes aplicações.

Elementos de Aquecimento

Estes são os componentes que geram energia térmica. Eles são tipicamente dispostos para fornecer aquecimento uniforme de 360 graus ao redor da peça de trabalho.

Os materiais comuns incluem grafite de alta pureza, molibdênio ou compósitos cerâmicos especializados. A escolha do material depende da temperatura máxima necessária e da compatibilidade química com os materiais que estão sendo processados.

O Pacote de Isolamento

Circundando os elementos de aquecimento está um pacote de isolamento de múltiplas camadas. Sua função é refletir o calor radiante de volta para a área da carga e impedir que ele alcance e danifique o vaso a vácuo.

O isolamento é tipicamente feito de feltro de carbono de alta qualidade e papel de grafite flexível em zonas quentes de grafite, ou camadas de chapas metálicas (como molibdênio e aço inoxidável) em zonas quentes totalmente metálicas.

Criando o Vazio: O Sistema de Bombeamento a Vácuo

Este sistema é responsável por evacuar ar e outros gases do vaso para criar o ambiente de processamento necessário. Não é uma única bomba, mas sim um "comboio de bombeamento" (pumping train).

O Comboio de Bombas

Atingir um vácuo profundo requer um processo de múltiplos estágios. Geralmente começa com uma bomba mecânica de "pré-vácuo" (roughing pump) para remover o grosso do ar, seguida por uma bomba de "alto vácuo" (como uma bomba de difusão ou turbomolecular) para alcançar o ambiente final de baixa pressão.

Válvulas e Manômetros

Uma série de válvulas de vácuo é usada para isolar a câmara das bombas e controlar o processo de evacuação. Manômetros de vácuo de precisão são dispositivos sensoriais essenciais que medem constantemente a pressão dentro do forno, enviando esses dados de volta ao sistema de controle.

O Resfriamento Controlado: O Sistema de Resfriamento

O resfriamento rápido e controlado, ou "têmpera" (quenching), é tão importante quanto o aquecimento para alcançar as propriedades de material desejadas.

Sistema de Têmpera a Gás

Após a conclusão do ciclo de aquecimento, a câmara é novamente preenchida com um gás inerte de alta pureza, como nitrogênio ou argônio. Um ventilador potente circula este gás em alta velocidade através da zona quente, transferindo calor para longe da peça de trabalho.

Bicos de resfriamento especializados são frequentemente posicionados estrategicamente dentro da zona quente para direcionar o fluxo de gás para máxima uniformidade de resfriamento. O calor é então removido do gás através de um trocador de calor interno conectado a um suprimento de água.

Compreendendo as Trocas: Materiais da Zona Quente

A escolha entre uma zona quente de grafite e uma zona quente totalmente metálica é uma das decisões mais significativas no projeto de fornos, com impactos diretos no desempenho e no custo.

Zonas Quentes de Grafite

O grafite é um material excelente e robusto para elementos de aquecimento e isolamento. Tem um custo relativamente baixo e pode operar em temperaturas muito altas, muitas vezes excedendo 2000°C.

O principal inconveniente é o potencial de contaminação por carbono. O ambiente de vácuo de alta temperatura pode fazer com que partículas microscópicas de carbono se transfiram para a peça de trabalho, o que é inaceitável para certas ligas sensíveis.

Zonas Quentes Totalmente Metálicas

Estas zonas quentes utilizam metais refratários como molibdênio ou tungstênio tanto para os elementos de aquecimento quanto para os escudos de isolamento. Elas proporcionam um ambiente de processamento excepcionalmente limpo, o que é fundamental para aplicações médicas, aeroespaciais e nucleares.

A troca é um custo mais elevado e uma temperatura máxima de operação geralmente mais baixa em comparação com os designs de grafite. Escudos metálicos também podem se tornar frágeis com o tempo e podem exigir mais manutenção.

Fazendo a Escolha Certa para Seu Processo

Compreender a função de cada componente interno permite que você selecione o equipamento certo para seu objetivo metalúrgico específico.

- Se seu foco principal for processamento em alta temperatura (>1300°C) e eficiência de custo: Um forno com uma zona quente à base de grafite é frequentemente a escolha superior.

- Se seu foco principal for processar ligas sensíveis ou garantir a máxima limpeza: Uma zona quente totalmente metálica é crítica para evitar a contaminação por carbono e garantir a pureza do produto.

- Se seu foco principal for têmpera rápida e repetibilidade do processo: O design do sistema de resfriamento a gás e a sofisticação do sistema de controle são suas considerações mais importantes.

Ao ver o forno como um sistema integrado, você pode controlar melhor seu processo e alcançar resultados superiores.

Tabela Resumo:

| Componente | Função Principal | Materiais/Recursos Comuns |

|---|---|---|

| Vaso a Vácuo | Alojamento dos componentes internos, resiste à pressão | Aço de alta resistência, parede dupla refrigerada a água |

| Zona Quente | Gera e contém calor para a peça de trabalho | Grafite, molibdênio, compósitos cerâmicos, pacotes de isolamento |

| Sistema de Vácuo | Remove a atmosfera para criar vácuo | Bomba mecânica de pré-vácuo, bomba de alto vácuo, válvulas, manômetros |

| Sistema de Resfriamento | Controla o resfriamento via têmpera a gás | Gás inerte (ex: nitrogênio), ventilador, trocador de calor, bicos |

Desbloqueie a Precisão em Seu Laboratório com os Fornos a Vácuo Avançados da KINTEK

Você busca transformações de materiais livres de contaminantes e resultados superiores de tratamento térmico? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos de Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas.

Se você precisa de eficiência em alta temperatura com zonas quentes de grafite ou processamento ultralimpo com designs totalmente metálicos, nós entregamos desempenho confiável e têmpera rápida para aplicações em aeroespacial, médico e além. Não deixe que limitações de equipamento retenham sua pesquisa — entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar seu processo e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje