Em sua essência, a distinção é uma questão de propósito. Uma câmara de vácuo é projetada para criar um ambiente controlado de baixa pressão para simulação e teste, enquanto um forno de vácuo é um sistema especializado que usa esse vácuo para aquecer materiais a temperaturas extremas. A função principal da câmara é o controle ambiental; a função principal do forno é o processamento térmico de alta temperatura.

Embora ambos os sistemas criem vácuo, seus objetivos de engenharia são fundamentalmente diferentes. Uma câmara de vácuo visa criar e manter um espaço vazio para testes. Um forno de vácuo visa usar esse espaço vazio como um escudo protetor para materiais durante aquecimento intenso.

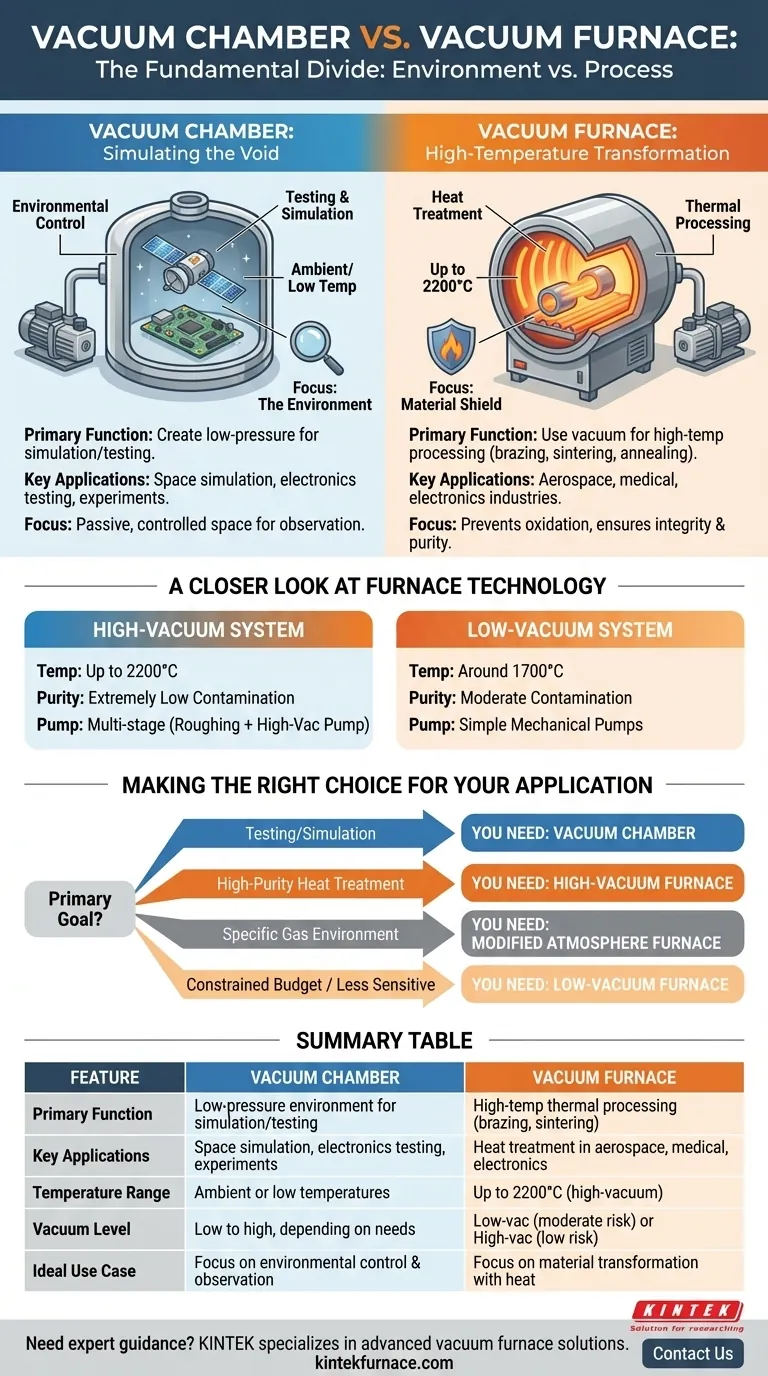

A Divisão Fundamental: Ambiente vs. Processo

Compreender a diferença começa com o resultado pretendido. Você está tentando observar algo no vácuo, ou está tentando mudar algo com calor dentro de um vácuo?

Câmaras de Vácuo: Simulando o Vazio

Uma câmara de vácuo é essencialmente um recipiente selado do qual o ar e outros gases são removidos por uma bomba de vácuo. Seu projeto é otimizado para criar e manter um ambiente de baixa pressão.

As aplicações primárias são para testes e simulação. Isso inclui simular as condições do espaço sideral para componentes de satélites, testar eletrônicos em grandes altitudes ou realizar experimentos que seriam impossíveis em uma atmosfera normal.

O foco está no próprio ambiente. A câmara oferece um espaço passivo e controlado para observação ou experimentação, geralmente em ou próximo à temperatura ambiente.

Fornos de Vácuo: Transformação em Alta Temperatura

Um forno de vácuo é um sistema muito mais ativo. Embora incorpore uma câmara de vácuo, seu principal objetivo é servir como um forno de alta temperatura.

O vácuo não é o objetivo, mas uma ferramenta crítica. Ao remover oxigênio e outros gases atmosféricos, o forno previne a oxidação e a contaminação de materiais durante processos de tratamento térmico como brasagem, sinterização e recozimento.

Isso garante a integridade estrutural e a pureza do produto final, o que é essencial para metais e cerâmicas de alto desempenho usados nas indústrias aeroespacial, médica e eletrônica.

Um Olhar Mais Atento à Tecnologia de Fornos

Nem todos os fornos de vácuo são iguais. A "qualidade" do vácuo impacta diretamente as capacidades do processo, definindo os limites de temperatura e os níveis de pureza que podem ser alcançados.

O Papel Crítico do Nível de Vácuo

Os fornos de vácuo são frequentemente categorizados como sistemas de baixo vácuo ou alto vácuo. Essa distinção dita sua adequação para diferentes materiais e processos.

Um sistema de baixo vácuo remove a maior parte da atmosfera, o que é suficiente para muitas aplicações padrão de tratamento térmico.

Um sistema de alto vácuo remove significativamente mais moléculas, criando um ambiente muito mais puro para processos extremamente sensíveis, onde qualquer contaminação seria catastrófica.

Temperatura e Pureza Estão Ligadas

O nível de vácuo tem um impacto direto na temperatura máxima e na pureza do produto final.

Fornos de alto vácuo podem atingir temperaturas mais altas, frequentemente até 2200°C, porque a quase total ausência de atmosfera minimiza a transferência de calor e previne reações em temperaturas extremas. Isso resulta em um risco de contaminação extremamente baixo.

Fornos de atmosfera de baixo vácuo têm uma temperatura máxima mais baixa, tipicamente em torno de 1700°C, e carregam um risco moderado de contaminação devido ao maior número de moléculas de gás residual.

O Sistema de Bombeamento Define o Resultado

O nível de vácuo é um resultado direto da tecnologia de bombeamento utilizada.

Sistemas de baixo vácuo podem atingir seus objetivos com bombas mecânicas mais simples, como bombas de palhetas rotativas.

Sistemas de alto vácuo exigem sistemas de bombeamento multiestágio complexos. Estes tipicamente combinam uma bomba mecânica de "desbaste" com uma bomba de alto vácuo (como uma bomba turbomolecular ou de difusão) para atingir pressões muito mais baixas.

Compreendendo os Compromissos

Escolher o sistema certo exige reconhecer que mais capacidade nem sempre é melhor. Muitas vezes, vem com maior complexidade e custo.

Por Que Não Usar Apenas um Forno Para Tudo?

Um forno de vácuo é um exagero se você só precisa de um ambiente de baixa pressão para testes. Eles são mais complexos, mais caros e otimizados para uniformidade térmica, não necessariamente para os acessos, portas de instrumentação ou janelas de visualização que uma câmara de teste pode exigir.

Quando um Vácuo Não É Suficiente

Às vezes, o objetivo não é remover a atmosfera, mas substituí-la. Um forno de atmosfera modificada permite a introdução de gases inertes ou reativos específicos (como argônio, nitrogênio ou hidrogênio).

Isso é usado para processos como nitretação de aço ou sinterização de materiais que exigem um ambiente de gás específico e controlado durante o aquecimento – uma tarefa para a qual um forno de vácuo padrão não foi projetado.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelo seu objetivo técnico específico.

- Se o seu foco principal é teste e simulação: Você precisa de uma câmara de vácuo, que é projetada para fornecer um ambiente estável de baixa pressão para observação.

- Se o seu foco principal é tratamento térmico de alta pureza: Você precisa de um forno de alto vácuo para prevenir oxidação e contaminação durante processos como brasagem, sinterização ou recozimento.

- Se o seu processo requer um ambiente de gás específico durante o aquecimento: Você deve investigar um forno de atmosfera modificada, pois o propósito de um forno de vácuo é remover gases, não introduzi-los.

- Se o seu orçamento é limitado e o processo é menos sensível à contaminação: Um forno de atmosfera de baixo vácuo pode ser uma opção viável, mas esteja ciente de suas limitações de temperatura e pureza.

Compreender essa distinção fundamental entre controle ambiental e processamento térmico o capacita a selecionar a ferramenta precisa para o seu objetivo técnico.

Tabela Resumo:

| Característica | Câmara de Vácuo | Forno de Vácuo |

|---|---|---|

| Função Primária | Cria um ambiente de baixa pressão para simulação e testes | Usa vácuo para processamento térmico de alta temperatura como brasagem e sinterização |

| Principais Aplicações | Simulação espacial, testes de eletrônicos, experimentos em vácuo | Tratamento térmico nas indústrias aeroespacial, médica e eletrônica |

| Faixa de Temperatura | Normalmente ambiente ou baixas temperaturas | Até 2200°C em sistemas de alto vácuo |

| Nível de Vácuo | Baixo a alto, dependendo das necessidades de teste | Baixo vácuo (risco moderado de contaminação) ou alto vácuo (baixo risco de contaminação) |

| Caso de Uso Ideal | Quando o foco é o controle ambiental e a observação | Quando o foco é a transformação de materiais com calor em uma atmosfera protetora |

Precisa de orientação especializada para o seu processamento em alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de vácuo adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha completa de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, aumentando a pureza, a eficiência e os resultados. Não se contente com menos —entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais