No processamento de materiais, os principais benefícios de um forno de tratamento térmico a vácuo são a prevenção completa de reações superficiais, um ambiente de processamento excepcionalmente limpo e um controle incomparável sobre a temperatura. Esta tecnologia permite a criação de materiais com propriedades superiores e altamente consistentes que muitas vezes são impossíveis de alcançar com métodos convencionais de aquecimento atmosférico.

O verdadeiro valor do tratamento térmico a vácuo não é meramente evitar a contaminação; é sobre criar um ambiente ultra-puro e estável que desbloqueia propriedades superiores do material e repetibilidade de processo inatingíveis com fornos que operam no ar.

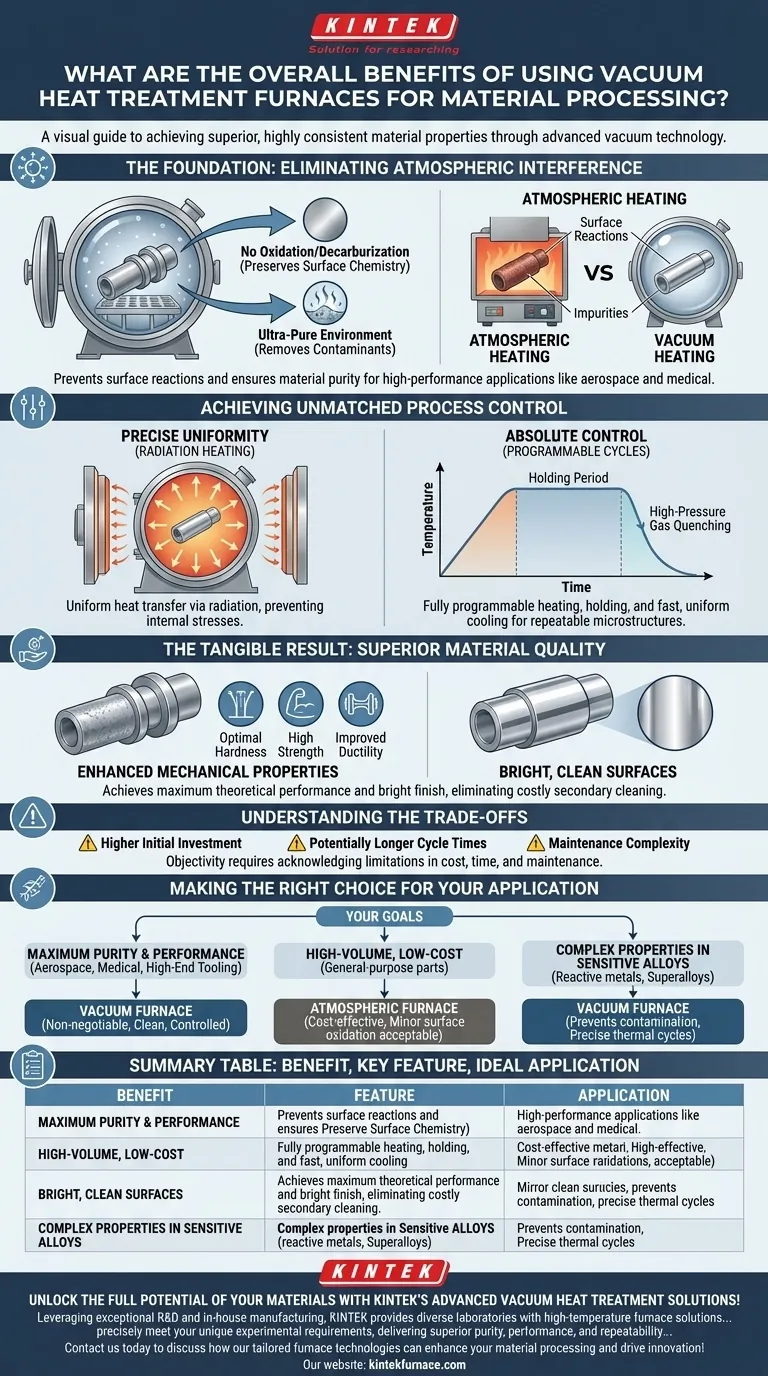

A Base: Eliminando a Interferência Atmosférica

A característica definidora de um forno a vácuo é a remoção da atmosfera. Este único ato resolve os problemas inerentes ao aquecimento de materiais na presença de ar.

Prevenindo a Oxidação e a Descarburação

Quando os metais são aquecidos no ar, o oxigênio reage com a superfície, formando uma camada de óxido ou escama. Esta oxidação pode alterar as dimensões de uma peça e enfraquecer sua superfície.

Da mesma forma, gases reativos podem extrair átomos de carbono da superfície do aço, um processo chamado descarburação. Isso amolece o aço, comprometendo sua dureza e resistência ao desgaste pretendidas. Um ambiente a vácuo, ao remover esses gases reativos, preserva a química original da superfície do material.

Garantindo a Pureza do Material

O vácuo é o ambiente limpo definitivo. Ele não apenas remove gases reativos, mas também vaporiza e extrai contaminantes superficiais como óleos ou fluidos de limpeza no início do ciclo de aquecimento.

Este nível de limpeza é crítico para aplicações de alto desempenho em aeroespacial, médico e eletrônicos, onde até impurezas microscópicas podem causar falha de um componente.

Alcançando Controle de Processo Incomparável

A remoção da atmosfera muda fundamentalmente a forma como o calor é gerenciado, permitindo um nível de precisão que define a ciência dos materiais moderna.

Uniformidade de Temperatura Precisa

Em um forno convencional, o calor é transferido de forma desigual por correntes de ar (convecção). Em um vácuo, o calor é transferido principalmente por radiação, que é muito mais uniforme.

Isso garante que toda a peça de trabalho, independentemente de sua complexidade, atinja a temperatura alvo ao mesmo tempo, prevenindo tensões internas e propriedades inconsistentes.

Controle Absoluto sobre Aquecimento e Resfriamento

Os fornos a vácuo permitem ciclos de aquecimento e resfriamento totalmente programáveis. Os operadores podem gerenciar precisamente a velocidade de aquecimento, os tempos de retenção e as taxas de têmpera.

A têmpera a gás de alta pressão, onde o gás inerte é rapidamente introduzido para resfriar a peça, proporciona um resfriamento rápido e uniforme sem os riscos de distorção associados à têmpera líquida. Este controle é fundamental para alcançar microestruturas e propriedades de materiais específicas e repetíveis.

O Resultado Tangível: Qualidade Superior do Material

O ambiente e controle superiores de um forno a vácuo se traduzem diretamente em um produto final de maior qualidade.

Propriedades Mecânicas Aprimoradas

Ao prevenir falhas superficiais e permitir ciclos térmicos precisos, o tratamento a vácuo permite que os materiais alcancem seu desempenho teórico máximo. Isso significa dureza, resistência e ductilidade ótimas sem os comprometimentos do processamento atmosférico.

Superfícies Brilhantes e Limpas

As peças emergem de um forno a vácuo com um acabamento brilhante, limpo e muitas vezes lustroso. Como não há formação de óxidos, um forno a vácuo pode eliminar a necessidade de processos de limpeza secundários caros e demorados, como jateamento de areia ou decapagem ácida.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de forno a vácuo não é a solução universal. A objetividade exige o reconhecimento de suas limitações.

Maior Investimento Inicial

Fornos a vácuo e seus sistemas de bombeamento associados representam um custo de capital significativamente maior em comparação com os fornos atmosféricos convencionais.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuação da câmara para um nível de vácuo profundo pode adicionar um tempo considerável ao ciclo de tratamento geral, o que pode impactar a produtividade para produção de alto volume.

Complexidade da Manutenção

Sistemas a vácuo, incluindo bombas, selos e instrumentação, exigem conhecimento especializado para manutenção de rotina e solução de problemas, aumentando os custos operacionais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de tratamento térmico correta depende inteiramente do seu material, de seus requisitos de desempenho e de seus objetivos de produção.

- Se seu foco principal é a pureza e o desempenho máximos do material: Para componentes críticos em aplicações aeroespaciais, médicas ou ferramentas de alta qualidade, o ambiente limpo e controlado de um forno a vácuo é inegociável.

- Se seu foco principal é o processamento de alto volume e baixo custo: Para peças de uso geral onde uma pequena oxidação superficial é aceitável, um forno atmosférico convencional é frequentemente a escolha mais econômica.

- Se seu foco principal é alcançar propriedades complexas em ligas sensíveis: Para metais reativos como titânio ou superligas avançadas, um forno a vácuo é a única maneira de prevenir a contaminação e executar os ciclos térmicos precisos necessários.

Em última análise, investir em um forno a vácuo é uma decisão estratégica para priorizar a integridade do material e a repetibilidade do processo acima de tudo.

Tabela Resumo:

| Benefício | Característica Chave | Aplicação Ideal |

|---|---|---|

| Prevenção de Reações Superficiais | Elimina oxidação e descarburação | Aeroespacial, Médico, Eletrônica |

| Ambiente de Processamento Limpo | Remove contaminantes para alta pureza | Componentes críticos que não exigem impurezas |

| Controle Preciso de Temperatura | Aquecimento uniforme via radiação, ciclos programáveis | Ligas sensíveis como titânio e superligas |

| Propriedades Mecânicas Aprimoradas | Dureza, resistência e ductilidade ótimas | Ferramentas e peças de alto desempenho |

| Superfícies Brilhantes e Limpas | Não há necessidade de limpeza secundária, economia de custos | Aplicações onde o acabamento superficial é crítico |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de tratamento térmico a vácuo da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosféricos, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, entregando pureza, desempenho e repetibilidade superiores para indústrias como a aeroespacial e médica.

Entre em contato conosco hoje para discutir como nossas tecnologias de forno personalizadas podem aprimorar seu processamento de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga