Em sua essência, um forno de fusão por indução IGBT é caracterizado pelo uso de eletrônica de estado sólido moderna para alcançar eficiência excepcional, controle preciso e alta confiabilidade. Suas principais características operacionais incluem saída de potência constante para uma fusão mais rápida, mínima interferência elétrica com a rede elétrica, controles digitais avançados para automação e mecanismos robustos de autoproteção.

A vantagem definidora de um forno IGBT não é apenas uma característica, mas como seu sistema digital integrado oferece desempenho consistente e de alta qualidade. Ao contrário das tecnologias mais antigas, ele mantém a potência total durante todo o ciclo de fusão, aumentando drasticamente a velocidade e a eficiência energética, ao mesmo tempo que reduz a complexidade operacional.

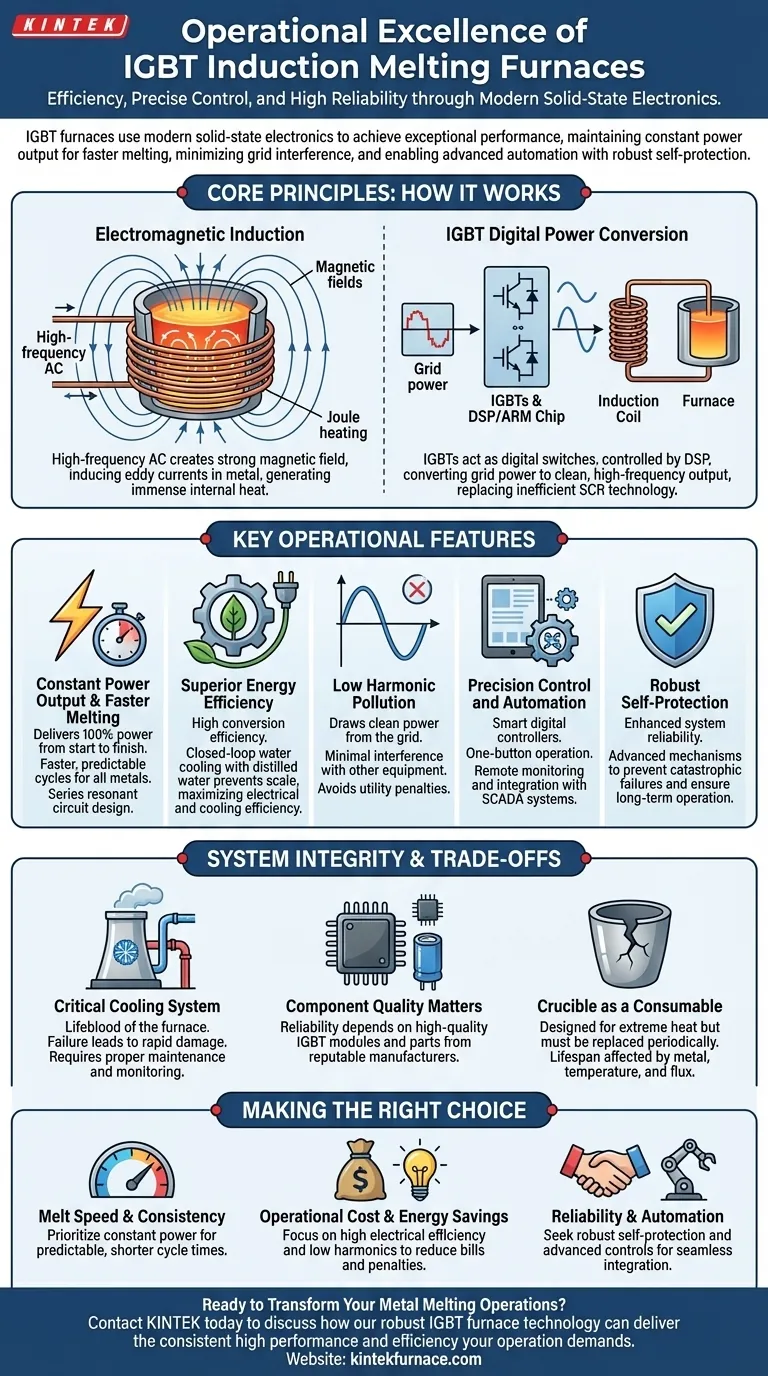

Como Funciona um Forno IGBT: Os Princípios Fundamentais

Um forno IGBT moderniza o princípio centenário do aquecimento por indução, substituindo os componentes de potência legados por tecnologia digital avançada. Essa mudança é a fonte de seus principais benefícios operacionais.

A Base: Indução Eletromagnética

O processo fundamental permanece o mesmo de todos os fornos de indução. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre resfriada a água.

Essa corrente gera um campo magnético poderoso e rapidamente variável dentro da bobina. Quando material condutor como aço ou cobre é colocado dentro desse campo, o campo induz fortes correntes elétricas internas, conhecidas como correntes parasitas.

A resistência elétrica natural do material combate essas correntes parasitas, gerando imenso calor através de um processo chamado aquecimento Joule, que derrete rapidamente o metal de dentro para fora.

A Vantagem do IGBT: Conversão de Energia Digital

A principal inovação é como o forno cria a corrente de alta frequência. IGBTs (Transistores Bipolares de Porta Isolada) são componentes eletrônicos de alta potência e comutação rápida.

Esses transistores atuam como chaves digitais, picando a eletricidade da rede padrão e reformando-a em uma saída limpa e de alta frequência. Eles são controlados por um DSP (Processador de Sinal Digital) ou chip ARM, o que permite um gerenciamento preciso de potência e frequência.

Essa abordagem digital é uma atualização significativa em relação à tecnologia SCR (Retificador Controlado de Silício) mais antiga, que era menos eficiente, mais difícil de controlar e criava ruído elétrico significativo.

Principais Características Operacionais Explicadas

O uso da tecnologia IGBT se traduz diretamente em benefícios tangíveis no chão de fábrica. Essas características não são isoladas; elas trabalham juntas para criar um sistema de fusão mais eficiente e confiável.

Saída de Potência Constante e Fusão Mais Rápida

Talvez o benefício operacional mais significativo seja a capacidade do forno de manter a saída de potência constante.

Devido ao seu projeto de circuito ressonante em série, a entrega de potência do sistema não é afetada por mudanças na carga elétrica ou na espessura do revestimento do forno. Ele entrega 100% da potência do início ao fim da fusão.

Isso resulta em tempos de fusão mensuravelmente mais rápidos e durações de ciclo previsíveis, uma vantagem crítica para o planejamento da produção, especialmente ao fundir aço inoxidável, cobre ou alumínio.

Eficiência Energética Superior

O sistema é projetado para eficiência em todos os níveis. A própria fonte de alimentação IGBT tem uma eficiência de conversão muito alta, minimizando a energia desperdiçada.

Além disso, o sistema de resfriamento a água de circuito fechado frequentemente usa água destilada e trocadores de calor. Isso evita o acúmulo de incrustações e depósitos minerais dentro das bobinas de cobre críticas, garantindo que o resfriamento máximo e a eficiência elétrica sejam mantidos a longo prazo.

Baixa Poluição Harmônica

Fornos baseados em SCR mais antigos eram notórios por criar poluição harmônica – uma forma de ruído elétrico que distorce a onda senoidal da rede elétrica. Isso pode interferir em outros equipamentos eletrônicos sensíveis na fábrica e levar a penalidades do provedor de serviços públicos.

Os fornos IGBT produzem harmônicos excepcionalmente baixos. Isso significa que eles consomem energia limpa da rede, garantindo que operem sem interromper outros equipamentos da fábrica e evitando problemas de qualidade de energia.

Controle de Precisão e Automação

Os fornos IGBT modernos são gerenciados por controladores inteligentes e totalmente digitais. Isso permite recursos como operação com um botão para sequências simplificadas de inicialização e desligamento.

Esses sistemas também incluem interfaces de comunicação ricas, permitindo monitoramento remoto, controle e integração em sistemas maiores de automação de fábrica ou SCADA.

Compreendendo as Trocas e a Integridade do Sistema

Embora altamente avançado, o desempenho de um forno IGBT depende da integridade de seus sistemas centrais. Compreender essas dependências é fundamental para garantir a confiabilidade.

O Papel Crítico do Sistema de Resfriamento

A alta densidade de potência do forno gera imenso calor, não apenas no metal, mas também na eletrônica e na bobina de cobre. O sistema de resfriamento a água não é um acessório; é a força vital do forno.

Uma falha no circuito de resfriamento – seja por falha da bomba, bloqueio ou vazamento – pode levar a uma falha rápida e catastrófica da fonte de alimentação ou da própria bobina. A manutenção adequada do circuito de resfriamento é inegociável.

A Importância da Qualidade dos Componentes

A confiabilidade de um forno IGBT está diretamente ligada à qualidade de seus componentes eletrônicos. Os módulos IGBT, capacitores e placa de controle são sofisticados e operam sob alto estresse.

Sistemas construídos com componentes de fabricantes renomados e de primeira linha demonstram confiabilidade a longo prazo significativamente maior e são menos propensos a falhas prematuras. Adquirir um forno de um fabricante comprovado é fundamental.

O Cadinho do Forno como Consumível

O cadinho, tipicamente feito de grafite ou uma cerâmica especializada, contém o metal fundido. Ele é projetado para suportar temperaturas extremas, mas é, em última análise, um item consumível.

A vida útil do cadinho é afetada pelo tipo de metal sendo fundido, pela temperatura de vazamento e pelos aditivos químicos (fluxo) utilizados. Sua substituição representa um custo operacional recorrente que deve ser considerado no planejamento financeiro.

Fazendo a Escolha Certa para Sua Operação

Escolher a tecnologia de fusão certa depende de equilibrar seus objetivos de produção primários com as realidades operacionais.

- Se seu foco principal é a velocidade e consistência da fusão: A saída de potência constante de um forno IGBT é sua vantagem definidora, entregando tempos de ciclo previsíveis e mais curtos em comparação com tecnologias mais antigas.

- Se seu foco principal é o custo operacional e a economia de energia: A combinação de alta eficiência elétrica e baixa poluição harmônica reduz diretamente as contas de eletricidade e elimina o risco de penalidades por fator de potência.

- Se seu foco principal é a confiabilidade e automação: Procure sistemas com funções robustas de autoproteção, uso documentado de componentes eletrônicos de alta qualidade e controles digitais avançados para integração perfeita.

Ao compreender os princípios por trás de suas características, você pode tomar uma decisão informada que se alinha com seus objetivos operacionais e financeiros específicos.

Tabela Resumo:

| Característica Principal | Benefício Operacional |

|---|---|

| Saída de Potência Constante | Ciclos de fusão mais rápidos e previsíveis do início ao fim. |

| Eficiência Energética Superior | Contas de eletricidade mais baixas e mínima energia desperdiçada. |

| Baixa Poluição Harmônica | Consumo de energia limpa, evitando interferência na rede e penalidades. |

| Controle Digital Avançado | Automação simplificada, monitoramento remoto e gerenciamento preciso. |

| Autoproteção Robusta | Confiabilidade aprimorada do sistema e risco reduzido de falha catastrófica. |

Pronto para Transformar Suas Operações de Fusão de Metal?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e instalações de metalurgia soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Fusão por Indução IGBT, Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos de produção exclusivos – seja seu foco em maximizar a velocidade de fusão, minimizar os custos operacionais ou alcançar a automação completa.

Entre em contato com a KINTEL hoje para discutir como nossa robusta tecnologia de forno IGBT pode oferecer o desempenho consistente e a eficiência que sua operação exige.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza