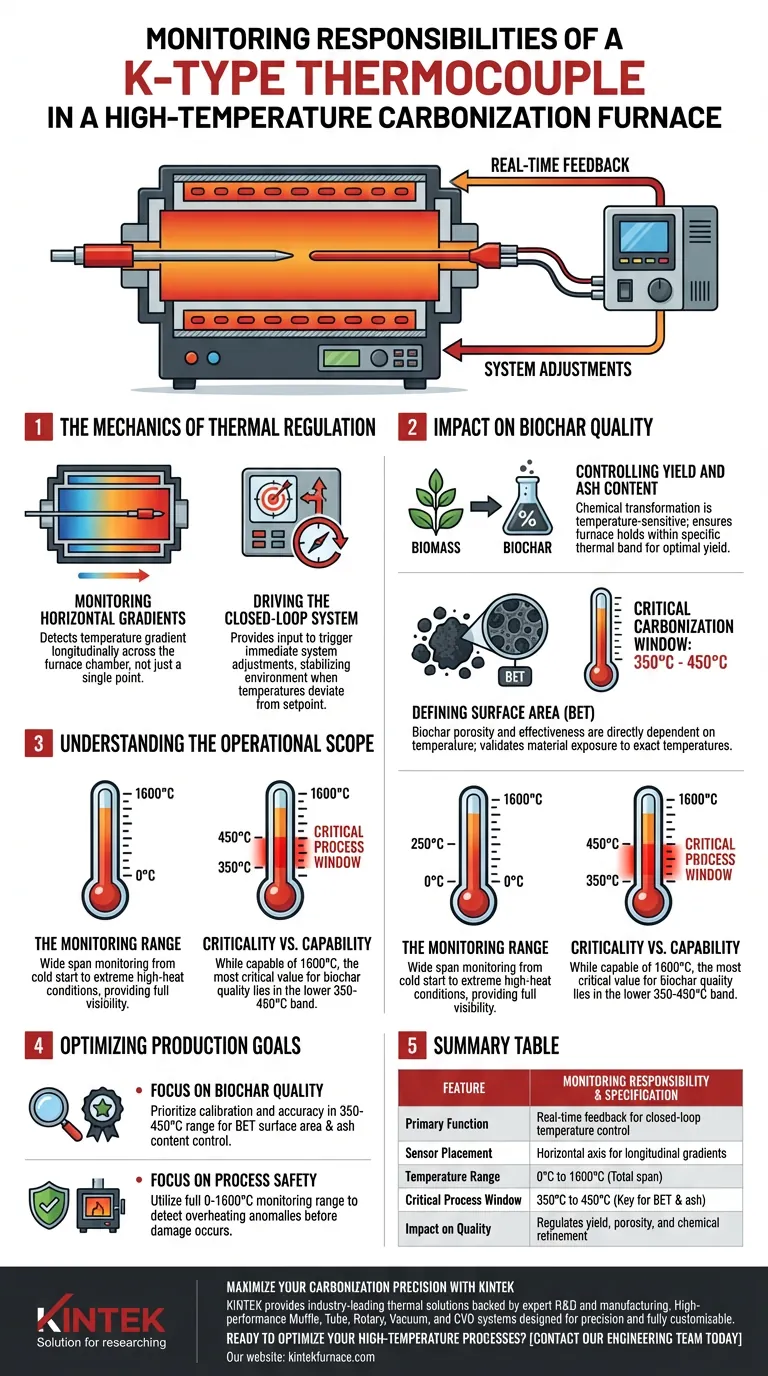

A principal responsabilidade de monitoramento de um termopar tipo K em um forno de carbonização de alta temperatura é fornecer feedback em tempo real sobre os gradientes de temperatura internos a um sistema de controle de circuito fechado. Posicionados ao longo do eixo horizontal, esses sensores são críticos para manter o ambiente térmico preciso necessário para ditar as propriedades físicas e químicas do produto biochar final.

Ao rastrear continuamente os gradientes térmicos, o termopar tipo K conecta o calor físico do forno ao controle de qualidade do biochar, garantindo que as temperaturas permaneçam dentro da janela estreita exigida para rendimentos específicos e características de área de superfície.

A Mecânica da Regulação Térmica

Monitoramento de Gradientes Horizontais

O termopar não está meramente medindo um único ponto de calor; ele é responsável por detectar o gradiente de temperatura através do forno.

Esses sensores de alta precisão são posicionados ao longo do eixo horizontal do forno. Essa colocação permite que os operadores entendam como o calor está se distribuindo longitudinalmente pela câmara de carbonização.

Impulsionando o Sistema de Circuito Fechado

Os dados coletados pelo termopar servem a um papel funcional e ativo, em vez de passivo.

Ele fornece a entrada necessária para o sistema de controle de temperatura de circuito fechado. Se a temperatura se desviar do ponto de ajuste, o sinal do termopar aciona ajustes imediatos do sistema para estabilizar o ambiente.

Impacto na Qualidade do Biochar

Controle de Rendimento e Teor de Cinzas

A transformação química da biomassa em biochar é altamente sensível à temperatura.

Características específicas, como rendimento e teor de cinzas, dependem da manutenção do processo dentro de uma banda térmica específica. O termopar garante que o forno permaneça estável dentro dessa faixa operacional crítica.

Definição da Área de Superfície (BET)

A área de superfície BET — uma medida da porosidade e eficácia do biochar — depende diretamente da temperatura de carbonização.

A principal referência observa que a carbonização crítica geralmente ocorre entre 350°C e 450°C. A responsabilidade do termopar é validar que o material está exposto exatamente a essas temperaturas para atingir a estrutura de superfície desejada.

Compreendendo o Escopo Operacional

A Faixa de Monitoramento

De acordo com as especificações do sistema, esses termopares têm a tarefa de monitorar uma ampla faixa operacional, geralmente cobrindo 0 a 1600°C.

Essa ampla faixa garante que o sensor possa rastrear o forno desde o início a frio até condições de calor extremo, fornecendo visibilidade durante todo o ciclo de aquecimento.

Criticidade vs. Capacidade

Embora o sensor monitore todo o espectro de 0-1600°C, seu valor mais crítico está na faixa inferior de 350-450°C.

Os operadores devem reconhecer que, embora o sensor *possa* ler temperaturas mais altas, o sucesso da produção de biochar depende inteiramente da precisão da leitura dentro dessa janela de processamento mais estreita.

Otimizando Metas de Produção

Para utilizar efetivamente termopares tipo K em seu processo de carbonização, alinhe sua estratégia de monitoramento com seus alvos de produção específicos:

- Se seu foco principal for a Qualidade do Biochar: Priorize a calibração e a precisão na faixa de 350-450°C para controlar rigorosamente a área de superfície BET e o teor de cinzas.

- Se seu foco principal for a Segurança do Processo: Utilize a faixa de monitoramento completa de 0-1600°C para detectar anomalias de superaquecimento ao longo do eixo horizontal antes que elas danifiquem a estrutura do forno.

O sucesso na carbonização, em última análise, depende da confiança no termopar para atuar como a ponte precisa entre o calor bruto e o refinamento químico.

Tabela Resumo:

| Recurso | Responsabilidade de Monitoramento e Especificação |

|---|---|

| Função Principal | Feedback em tempo real para controle de temperatura de circuito fechado |

| Posicionamento do Sensor | Eixo horizontal para detectar gradientes de temperatura longitudinais |

| Faixa de Temperatura | 0°C a 1600°C (Intervalo total) |

| Janela Crítica do Processo | 350°C a 450°C (Chave para área de superfície BET e teor de cinzas) |

| Impacto na Qualidade | Regula o rendimento, a porosidade e o refinamento químico do biochar |

Maximize Sua Precisão de Carbonização com a KINTEK

Não deixe que as flutuações de temperatura comprometam a qualidade do seu biochar. A KINTEK fornece soluções térmicas líderes do setor, apoiadas por P&D e fabricação especializados. Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho são projetados para precisão e podem ser totalmente personalizados para atender aos seus requisitos exclusivos de laboratório ou industriais.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossa equipe de engenharia hoje mesmo para descobrir como os fornos personalizáveis e as tecnologias de sensores da KINTEK podem aprimorar sua eficiência de produção e a qualidade do material.

Guia Visual

Referências

- Hesham A. Farag, Reham M. Kamel. DEVELOPMENT AND EVALUATION OF A CONTINUOUS FLOW BIOCHAR UNIT USING RICE HUSK BIOMASS. DOI: 10.35633/inmateh-72-03

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a importância da boa condutividade elétrica nos elementos de aquecimento de grafite? A chave para um aquecimento eficiente a altas temperaturas

- Quais são as principais características dos Elementos de Aquecimento de Carboneto de Silício? Desbloqueie Precisão e Durabilidade em Altas Temperaturas

- Os aquecedores cerâmicos vêm com temporizadores? Encontre as Melhores Opções de Temporizador e Termostato

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Quais são os materiais comuns usados para elementos de aquecimento em fornos a vácuo? Escolha o Elemento Certo para o Seu Processo

- Qual é a importância da alta densidade de potência nos elementos de aquecimento de carboneto de silício? Aumente a Eficiência e o Rendimento

- Quais são as vantagens dos elementos de aquecimento cerâmicos em relação aos metálicos? Durabilidade, Eficiência e Segurança Superiores

- Como são fabricados os elementos de aquecimento de carbeto de silício? Desbloqueie o desempenho em alta temperatura