No aquecimento industrial, a importância da alta densidade de potência nos elementos de carboneto de silício (SiC) reside na sua capacidade de fornecer uma enorme quantidade de calor a partir de uma pegada física mínima. Esta característica central permite o projeto de fornos menores, mais responsivos e mais eficientes em termos energéticos. É o fator chave que possibilita ciclos de produção mais rápidos e maior rendimento em processos térmicos exigentes.

A alta densidade de potência não é apenas uma especificação técnica; é o facilitador da intensificação de processos. Traduz-se diretamente em equipamentos menores, ciclos de aquecimento mais rápidos e maior eficiência operacional, resolvendo os desafios industriais centrais de espaço, tempo e consumo de energia.

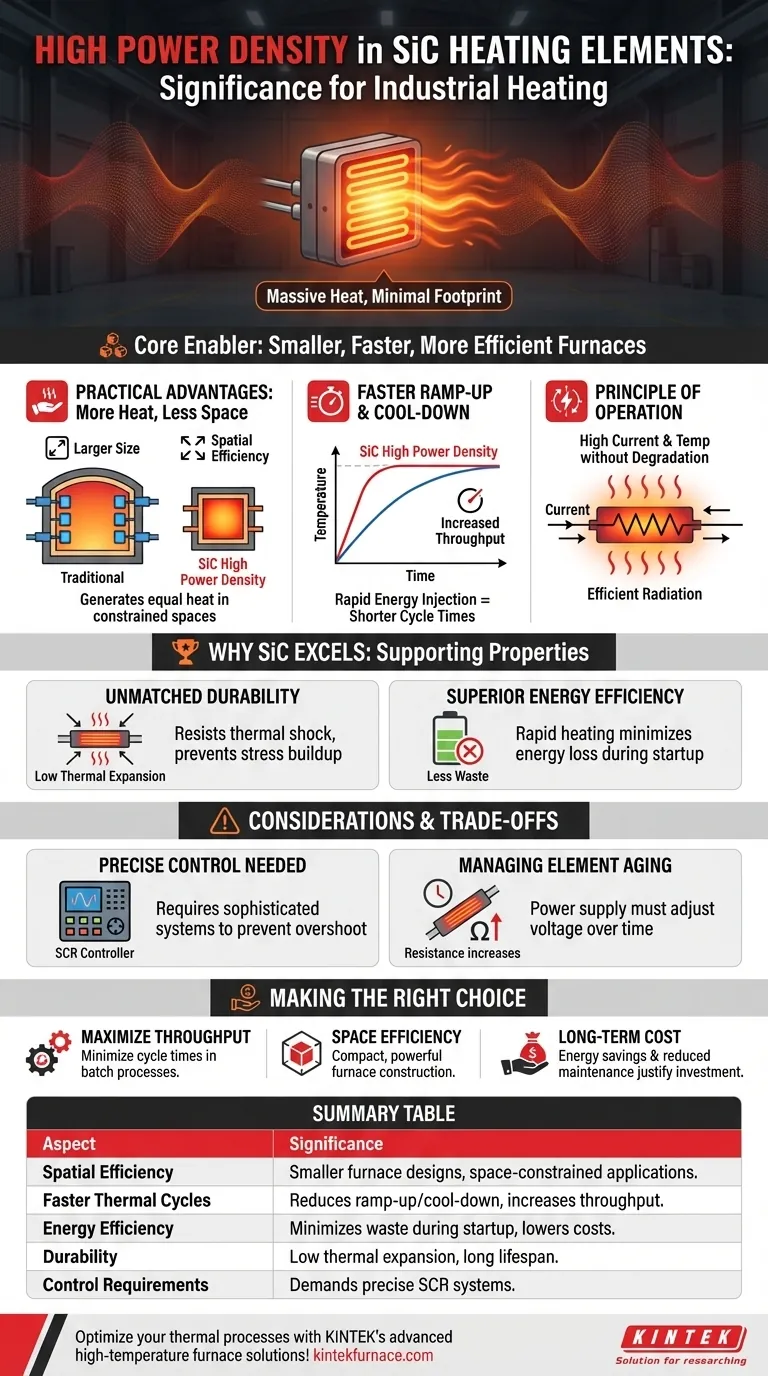

O Que Significa Alta Densidade de Potência na Prática

Alta densidade de potência refere-se à quantidade de energia térmica (watts) que um elemento pode emitir por unidade de sua área de superfície (cm² ou pol²). Para o SiC, este valor é excepcionalmente alto, levando a vantagens operacionais tangíveis.

Mais Calor, Menos Espaço

O benefício mais direto é a eficiência espacial. Um elemento de alta densidade de potência pode gerar a mesma quantidade de calor que um elemento de densidade mais baixa, muito maior, ou vários elementos menores.

Isso é fundamental em aplicações onde as dimensões do forno são restritas ou ao adaptar um forno para aumentar sua capacidade de aquecimento sem alterar seu tamanho.

Tempos de Subida e Arrefecimento Mais Rápidos

A alta densidade de potência permite uma injeção rápida de energia na câmara do forno. Isso encurta significativamente o tempo necessário para atingir a temperatura de processo alvo.

Para indústrias que dependem de processamento em lote, como no tratamento térmico, esses ciclos térmicos mais rápidos traduzem-se diretamente em maior rendimento e produtividade.

O Princípio de Funcionamento

Os elementos de SiC funcionam passando uma corrente elétrica através do material, o que gera calor devido à sua resistência elétrica inerente.

Alta densidade de potência significa que o material pode suportar uma corrente e temperatura muito altas em uma forma compacta sem se degradar, irradiando eficientemente esse calor intenso para a peça de trabalho.

O Contexto Mais Amplo: Por Que o SiC se Destaca em Ambientes Exigentes

A densidade de potência é a característica principal, mas é suportada por outras propriedades intrínsecas do carboneto de silício que o tornam uma solução excepcionalmente robusta.

Durabilidade Inigualável

O carboneto de silício tem um coeficiente de expansão térmica muito baixo. Isso significa que ele não se expande ou contrai significativamente quando sua temperatura muda.

Essa estabilidade evita o acúmulo de estresse mecânico interno durante os ciclos rápidos de aquecimento e resfriamento possibilitados por sua alta densidade de potência, aumentando drasticamente sua durabilidade e vida útil.

Eficiência Energética Superior

A capacidade de aquecer rapidamente significa que menos energia é desperdiçada durante as fases de inicialização não produtivas.

Ao fornecer calor de forma rápida e precisa, os elementos de SiC garantem que a energia seja consumida para o processo em si, e não para aquecer lentamente um sistema térmico massivo, o que é um problema comum com elementos de densidade mais baixa.

Compreendendo as Compensações

Embora muito vantajoso, aproveitar a alta densidade de potência requer um sistema bem projetado. Não é uma solução "pronta para uso" sem considerar as implicações.

A Necessidade de Controle Preciso

A capacidade de injetar calor rapidamente também cria o risco de ultrapassar a temperatura alvo. Um sistema com alta densidade de potência exige um sistema de controle sofisticado.

Controladores simples de liga/desliga são frequentemente inadequados. O controle proporcional usando Retificadores Controlados por Silício (SCRs) é tipicamente necessário para gerenciar com precisão a saída de energia e garantir a estabilidade do processo.

Gerenciando o Envelhecimento do Elemento

Como todos os elementos de alta temperatura, os elementos de SiC envelhecem, fazendo com que sua resistência elétrica aumente gradualmente com o tempo.

Para manter uma saída de potência constante (e, portanto, um aquecimento consistente), a fonte de alimentação deve ser capaz de compensar aumentando a tensão. Isso geralmente requer um transformador com múltiplas derivações ou um controlador de potência com ajuste de tensão, o que deve ser considerado no projeto inicial do sistema.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma estratégia de aquecimento depende inteiramente de suas prioridades operacionais. A alta densidade de potência nem sempre é necessária, mas é transformadora quando aplicada ao problema certo.

- Se o seu foco principal é maximizar o rendimento: A alta densidade de potência do SiC é ideal para minimizar os tempos de ciclo em processos em lote onde cada minuto economizado aumenta a produção.

- Se o seu foco principal é a eficiência espacial: O SiC permite uma construção de forno mais compacta e potente, resolvendo desafios relacionados à pegada da instalação ou limitações de tamanho do equipamento.

- Se o seu foco principal é o custo operacional de longo prazo: A combinação de aquecimento rápido e durabilidade do SiC oferece economias de energia significativas e manutenção reduzida que muitas vezes justificam um investimento inicial mais alto.

Ao entender a densidade de potência, você passa de simplesmente escolher um componente para projetar um processo de aquecimento mais eficiente e produtivo.

Tabela Resumo:

| Aspecto | Significado |

|---|---|

| Eficiência Espacial | Permite projetos de fornos menores, ideais para aplicações com espaço limitado. |

| Ciclos Térmicos Mais Rápidos | Reduz os tempos de subida e arrefecimento, aumentando o rendimento em processos em lote. |

| Eficiência Energética | Minimiza o desperdício de energia durante a inicialização, reduzindo os custos operacionais. |

| Durabilidade | A baixa expansão térmica garante uma longa vida útil sob rápidas mudanças de temperatura. |

| Requisitos de Controle | Exige sistemas precisos, como controladores SCR, para evitar ultrapassagem. |

Otimize seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de aquecimento confiáveis, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência, economizar espaço e impulsionar a produtividade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil