Em essência, os fornos de fusão a vácuo são indispensáveis em indústrias onde a falha do material não é uma opção. Suas principais aplicações são na fabricação de componentes de alto desempenho para os setores aeroespacial, de defesa, de energia e médico, onde a pureza absoluta e as propriedades mecânicas específicas de metais e ligas são cruciais para a segurança e o desempenho.

O valor central da fusão a vácuo não é meramente derreter metal, mas sim reprojetá-lo fundamentalmente. Ao remover a influência corruptora dos gases atmosféricos, o processo cria materiais com um nível de pureza, resistência e consistência que é inatingível por métodos convencionais.

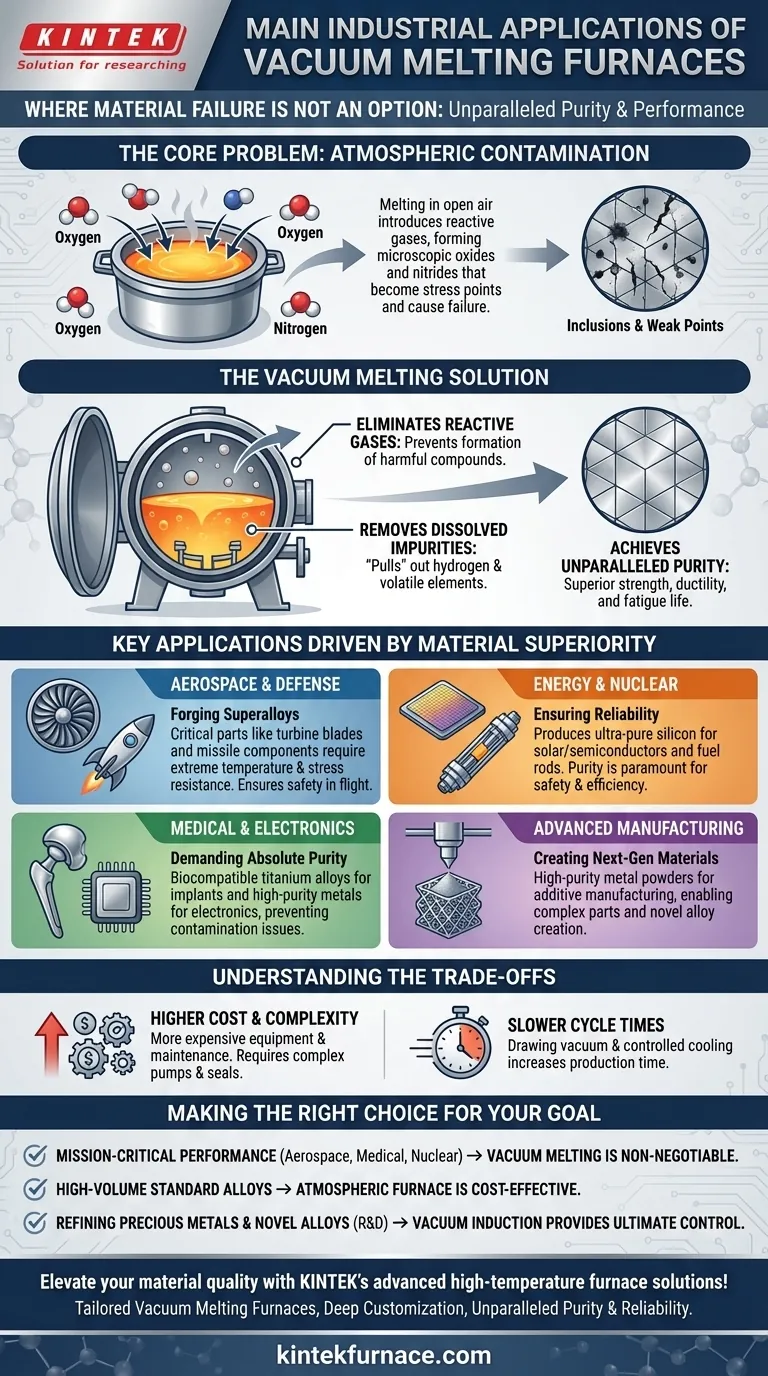

O Problema Central: Contaminação Atmosférica

Derreter metal ao ar livre ou mesmo em um forno padrão introduz uma série de problemas. A atmosfera, composta principalmente por nitrogênio e oxigênio, é altamente reativa com metais fundidos, comprometendo sua estrutura e propriedades finais.

Eliminando Gases Reativos

Em altas temperaturas, o metal fundido reage facilmente com o oxigênio para formar óxidos e com o nitrogênio para formar nitretos. Esses compostos criam inclusões microscópicas, ou impurezas, dentro da estrutura cristalina do metal.

Essas inclusões atuam como pontos de estresse, tornando-se a origem de fissuras e falhas. Um forno a vácuo remove gases livres, impedindo que essas reações nocivas ocorram.

Removendo Impurezas Dissolvidas

Um ambiente a vácuo faz mais do que apenas prevenir nova contaminação; ele limpa ativamente o metal fundido. A atmosfera de baixa pressão ajuda a "puxar" impurezas voláteis e gases dissolvidos, como o hidrogênio, para fora da fusão.

A remoção desses elementos é crucial. O hidrogênio, por exemplo, pode causar fragilização no aço, enquanto outras impurezas como o enxofre podem degradar a resistência à corrosão e a ductilidade.

Alcançando Pureza Incomparável

O efeito combinado é um metal final com propriedades mecânicas significativamente melhoradas. Ao minimizar óxidos, nitretos e outras impurezas dissolvidas, o produto final exibe resistência à tração, ductilidade e vida útil à fadiga superiores.

Aplicações Chave Impulsionadas pela Superioridade do Material

A demanda por esses materiais superiores determina onde os fornos a vácuo são utilizados. A aplicação é uma consequência direta da necessidade de qualidade intransigente.

Aeroespacial e Defesa: Forjando Superligas

Esta é a maior e mais crítica aplicação. As pás de turbina de motores a jato, bocais de foguetes e componentes de mísseis operam sob temperaturas e tensões extremas.

A fusão a vácuo é usada para produzir superligas (como Inconel à base de níquel) e aços de ultra-alta resistência. O processo garante que essas peças sejam livres dos pontos fracos microscópicos que poderiam levar a uma falha catastrófica em voo.

Energia e Nuclear: Garantindo a Confiabilidade

Na geração de energia, os materiais fundidos a vácuo são vitais. Isso inclui a produção de silício ultra-puro para semicondutores e células solares, onde impurezas interrompem o desempenho elétrico.

Na indústria nuclear, fornos a vácuo são usados para produzir varetas de combustível e outros componentes críticos. A pureza e o comportamento previsível desses materiais são primordiais para a segurança e a eficiência operacional.

Médico e Eletrônicos: Exigindo Pureza Absoluta

O corpo humano é um ambiente agressivo. Implantes médicos, como juntas de quadril ou pinos dentários, devem ser feitos de materiais biocompatíveis, como ligas de titânio, que não corroem nem liberam elementos nocivos.

A fusão a vácuo é a única maneira de alcançar a pureza necessária. Em eletrônicos, o processo é usado para refinar metais de alta pureza para alvos de pulverização catódica (sputtering targets) e outros componentes onde qualquer contaminação prejudica o desempenho.

Manufatura Avançada: Criando Materiais de Próxima Geração

Fornos de indução a vácuo também são centrais para a manufatura moderna. Eles são usados para criar pós metálicos de alta pureza para impressão 3D (manufatura aditiva), possibilitando a criação de peças complexas com propriedades de material superiores.

Outras aplicações incluem a fundição de peças intrincadas para a indústria de joias, a produção de válvulas especializadas para ambientes químicos agressivos e em pesquisa e desenvolvimento para a criação de novas ligas.

Entendendo os Compromissos

Embora a fusão a vácuo produza materiais superiores, não é a escolha padrão para todas as aplicações. Os benefícios vêm com considerações práticas e econômicas.

O Custo e a Complexidade

Fornos a vácuo são significativamente mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. Os sistemas requerem bombas de vácuo complexas, vedações e instrumentação de controle.

Tempos de Ciclo Mais Lentos

O processo de criar um vácuo, fundir e resfriar sob condições controladas é inerentemente mais lento do que uma simples fusão atmosférica. Isso reduz o rendimento e aumenta o custo por peça.

Remoção Seletiva de Elementos

O vácuo que é tão eficaz na remoção de impurezas indesejadas também pode remover elementos de liga desejáveis e voláteis se não for gerenciado com cuidado. Isso requer controle preciso sobre a pressão e a temperatura para manter a composição da liga alvo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão a vácuo é um equilíbrio estratégico entre custo e desempenho exigido. É uma solução para problemas onde a qualidade do material é o principal motor.

- Se seu foco principal é produzir componentes de missão crítica e alto desempenho: A fusão a vácuo é inegociável para materiais de grau aeroespacial, médico ou nuclear.

- Se seu foco principal é a fundição de alto volume de ligas padrão: Um forno atmosférico ou de indução convencional é quase sempre mais econômico.

- Se seu foco principal é refinar metais preciosos ou desenvolver novas ligas: A fusão por indução a vácuo fornece a combinação máxima de pureza e controle de processo.

Em última análise, a adoção da fusão a vácuo é uma decisão estratégica de trocar custos iniciais mais altos e produção mais lenta por materiais de qualidade e confiabilidade incomparáveis.

Tabela de Resumo:

| Setor de Aplicação | Principais Materiais Produzidos | Benefícios Primários |

|---|---|---|

| Aeroespacial e Defesa | Superligas, Aços de ultra-alta resistência | Resistência aprimorada, resistência à fadiga, segurança em condições extremas |

| Energia e Nuclear | Silício ultra-puro, varetas de combustível nuclear | Alta pureza, confiabilidade, desempenho elétrico e de segurança aprimorados |

| Médico e Eletrônicos | Ligas de titânio, Metais de alta pureza | Biocompatibilidade, resistência à corrosão, componentes livres de contaminação |

| Manufatura Avançada | Pós metálicos para impressão 3D, Novas ligas | Propriedades de material superiores, criação de peças complexas, inovação em P&D |

Eleve a qualidade do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de fusão a vácuo personalizados, incluindo fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza, resistência e confiabilidade incomparáveis para aplicações críticas em aeroespacial, médico, energia e muito mais. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5