Em um ambiente a vácuo, os elementos de aquecimento de grafite são escolhidos por seu desempenho inigualável em altas temperaturas, durabilidade e pureza química. Sua capacidade de operar de forma confiável em temperaturas muito superiores às da maioria dos elementos metálicos, combinada com sua estabilidade inerente, os torna o padrão para muitos processos industriais exigentes, como tratamento térmico, brasagem e sinterização.

A decisão de usar grafite não se trata apenas de atingir altas temperaturas; trata-se de alcançar estabilidade e pureza do processo em um ambiente extremo. Sua combinação única de propriedades térmicas, mecânicas e químicas o torna uma escolha previsível e confiável para as aplicações mais exigentes em fornos a vácuo.

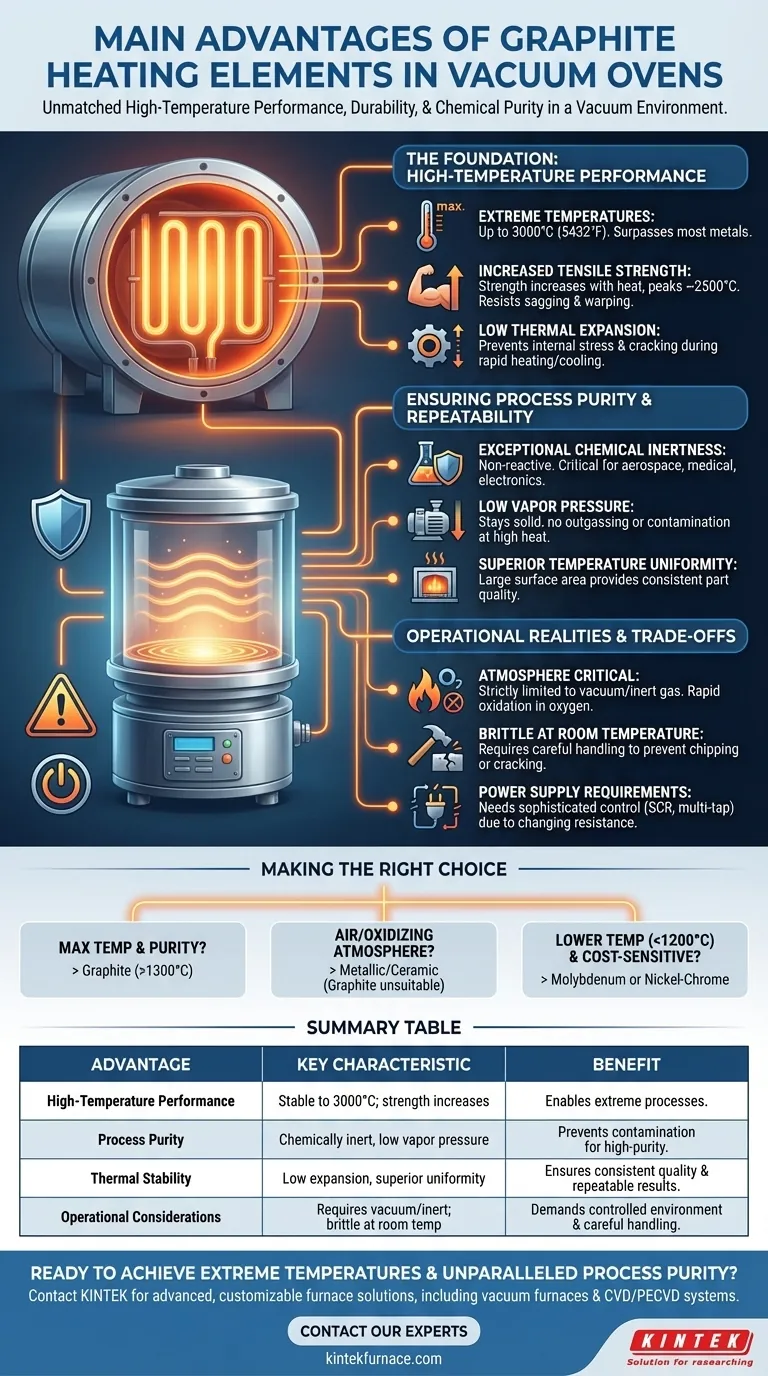

A Fundação: Desempenho em Altas Temperaturas

A principal vantagem do grafite reside na forma como suas propriedades físicas se comportam sob calor extremo, o que é fundamentalmente diferente dos metais tradicionais.

Atingindo Temperaturas Extremas

Os elementos de grafite podem operar de forma estável em temperaturas de até 3000°C (5432°F) em vácuo ou atmosfera inerte. Essa capacidade supera em muito os limites dos elementos de aquecimento metálicos comuns.

Resistência Mecânica em Calor Elevado

Ao contrário dos metais que amolecem e enfraquecem à medida que esquentam, a resistência à tração do grafite, na verdade, aumenta com a temperatura, atingindo o pico em torno de 2500°C. Essa propriedade única significa que os elementos de grafite resistem a flacidez, empenamento e falha mecânica sob carga em temperaturas extremas.

Baixa Expansão Térmica

O grafite possui um coeficiente de expansão térmica muito baixo. Isso significa que ele se expande e contrai muito pouco durante os ciclos rápidos de aquecimento e resfriamento comuns nas operações de fornos a vácuo, prevenindo tensões internas que poderiam levar a rachaduras ou falhas.

Garantindo Pureza e Repetibilidade do Processo

No vácuo, o próprio elemento de aquecimento pode se tornar uma fonte de contaminação. As propriedades do grafite são adequadas de forma exclusiva para manter um ambiente de processamento limpo.

Inércia Química Excepcional

O grafite é quimicamente inerte e não reage nem contamina a grande maioria dos materiais que estão sendo processados. Isso é fundamental para aplicações de alta pureza nas indústrias aeroespacial, médica e eletrônica.

Baixa Pressão de Vapor

Em altas temperaturas e em vácuo profundo, os materiais podem começar a "ferver" ou liberar gases, contaminando o forno e o produto. O grafite tem uma pressão de vapor extremamente baixa, o que significa que ele permanece em estado sólido e não libera vapores indesejados, garantindo a pureza do processo.

Uniformidade de Temperatura Superior

Os elementos de grafite podem ser usinados em placas ou cilindros grandes e robustos. Essa grande área de superfície permite que eles irradiem calor de forma muito uniforme por toda a zona quente do forno, o que é essencial para a qualidade consistente das peças e resultados repetíveis.

Entendendo as Compensações e Realidades Operacionais

Nenhum material é perfeito. A decisão de usar grafite requer a compreensão de suas restrições operacionais específicas.

O Papel Crítico da Atmosfera

A resistência do grafite a altas temperaturas é estritamente limitada a ambientes de vácuo ou gás inerte. Na presença de oxigênio em altas temperaturas, o grafite oxidará rapidamente (queimará). Um vazamento no vaso de vácuo pode levar à destruição completa dos elementos de aquecimento.

Fragilidade à Temperatura Ambiente

Embora incrivelmente forte quando quente, o grafite é um material cerâmico e é frágil à temperatura ambiente. Isso exige manuseio cuidadoso durante a instalação, manutenção e carregamento do forno para evitar lascas ou rachaduras.

Requisitos da Fonte de Alimentação

A resistência elétrica do grafite muda à medida que sua temperatura muda. Isso exige um sistema de controle de energia mais sofisticado, geralmente envolvendo um transformador multi-tap ou um SCR (Retificador Controlado por Silício), para gerenciar a entrada de energia com precisão durante um ciclo de aquecimento.

Fazendo a Escolha Certa para o Seu Processo

Sua aplicação específica dita se o grafite é a escolha ideal em relação a outros materiais como molibdênio, tungstênio ou ligas de níquel-cromo.

- Se o seu foco principal é temperatura e pureza máximas: O grafite é a escolha superior para processos acima de 1300°C, especialmente onde a contaminação por metal é um ponto crítico de falha.

- Se o seu foco principal é operar em atmosfera de ar ou oxidante: O grafite é inadequado sem revestimentos protetores complexos e caros; você deve usar elementos metálicos ou cerâmicos projetados para essas condições.

- Se o seu foco principal é a sensibilidade ao custo para trabalhos a vácuo em temperaturas mais baixas: Para processos consistentemente abaixo de 1200°C, o molibdênio ou ligas avançadas de níquel-cromo podem oferecer uma solução mais econômica.

Compreender esses princípios básicos permite que você selecione não apenas um componente, mas a base correta para um processo de alta temperatura confiável e repetível.

Tabela Resumo:

| Vantagem | Característica Principal | Benefício |

|---|---|---|

| Desempenho em Alta Temperatura | Operação estável até 3000°C; resistência à tração aumenta com o calor | Permite processos extremos de tratamento térmico, brasagem e sinterização |

| Pureza do Processo | Quimicamente inerte com baixa pressão de vapor | Evita contaminação para aplicações de alta pureza em aeroespacial, médica e eletrônica |

| Estabilidade Térmica | Baixa expansão térmica e uniformidade de temperatura superior | Garante qualidade consistente da peça e resultados repetíveis |

| Considerações Operacionais | Requer vácuo/atmosfera inerte; frágil à temperatura ambiente | Exige ambiente controlado e manuseio cuidadoso para desempenho ideal |

Pronto para atingir temperaturas extremas e pureza de processo incomparável em seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera especializados e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda.

Se sua aplicação exigir o calor extremo e a inércia química dos elementos de aquecimento de grafite ou outra solução especializada, podemos ajudá-lo a construir um processo de alta temperatura confiável e repetível.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar suas operações de forno a vácuo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo