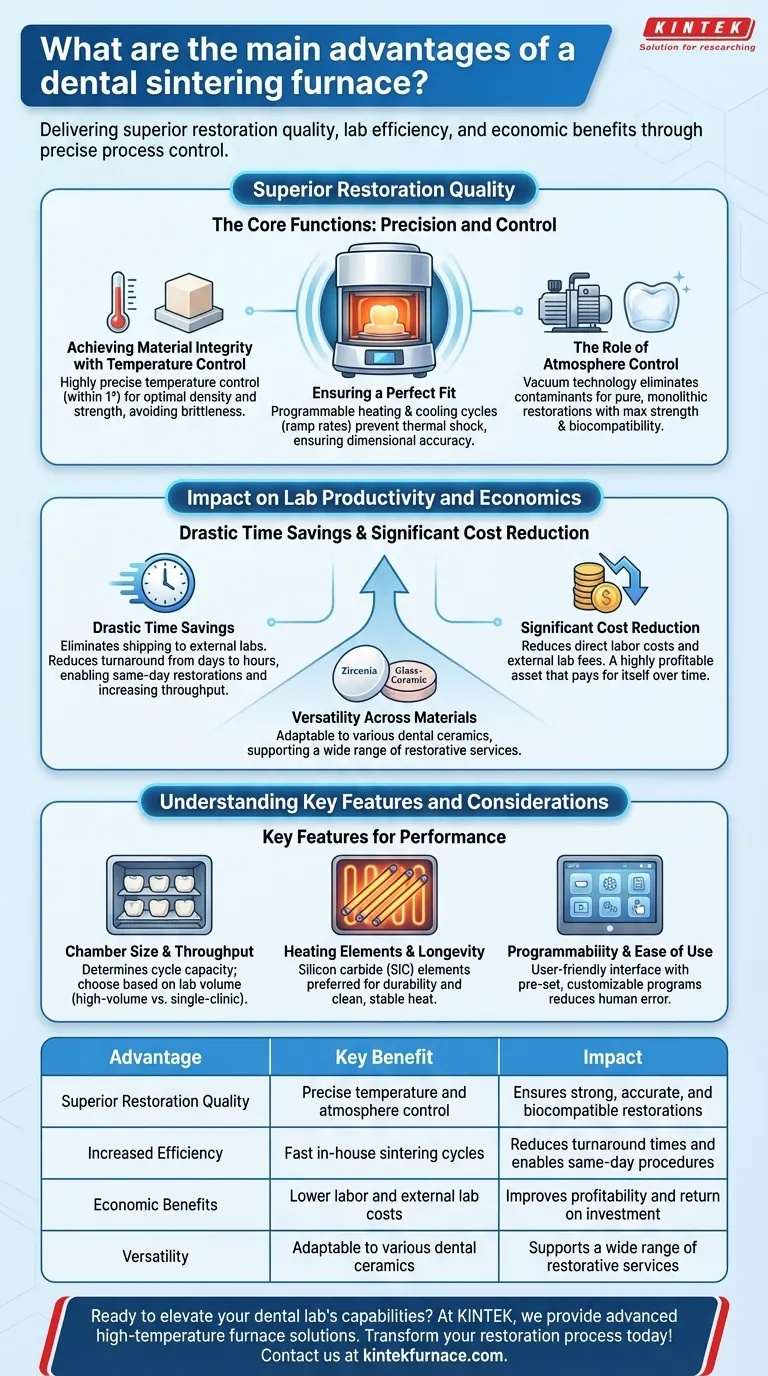

Os fornos de sinterização dentária são essenciais para a criação de restaurações dentárias duradouras e de alta qualidade, como coroas, pontes e implantes.Oferecem um controlo preciso da temperatura e da pressão, estabilidade na gestão da atmosfera e adaptabilidade a vários materiais cerâmicos.Estes fornos optimizam a produção ao combinarem várias etapas numa só, reduzindo os custos de mão de obra e os tempos de ciclo.A sua versatilidade no manuseamento de materiais como o zircónio e o dissilicato de lítio garante resultados consistentes e esteticamente agradáveis.Com caraterísticas fáceis de utilizar, como ecrãs tácteis e definições de temperatura flexíveis, são um investimento rentável para laboratórios dentários que procuram eficiência e precisão.

Pontos-chave explicados:

-

Precisão e controlo

- Os fornos de sinterização dentária são excelentes na manutenção de níveis exactos de temperatura e pressão, críticos para a sinterização de cerâmicas como a zircónia e o dissilicato de lítio.

- Sensores e software avançados garantem um aquecimento uniforme, minimizando defeitos como deformações ou densidade irregular.

- Exemplo:As gamas de funcionamento entre 700°C e 1100°C permitem configurações personalizadas para diferentes materiais, optimizando a resistência e a estética.

-

Estabilidade e consistência

- Os fornos mantêm uma atmosfera interna estável (por exemplo, ambientes de gás inerte), evitando a oxidação e garantindo resultados repetíveis.

- Os resultados consistentes reduzem a necessidade de refazer o trabalho, poupando tempo e materiais.

-

Eficiência de tempo e custos

- A combinação da sinterização, secagem e arrefecimento num único ciclo reduz o tempo de produção.

- A automatização reduz o trabalho manual, diminuindo os custos operacionais - essencial para laboratórios que lidam com grandes volumes.

-

Versatilidade de materiais

- Compatível com diversas cerâmicas (por exemplo, zircónia para resistência, dissilicato de lítio para estética), suportando coroas, pontes e implantes dentários .

- As curvas de temperatura ajustáveis acomodam perfis de sinterização únicos para cada material.

-

Caraterísticas fáceis de utilizar

- As interfaces de ecrã tátil intuitivas simplificam o funcionamento, reduzindo o tempo de formação.

- Os ciclos pré-programados e a documentação de segurança (por exemplo, eMDR) aumentam a conformidade e a facilidade de utilização.

-

Vantagens económicas

- Ciclos mais rápidos e menos erros traduzem-se num maior rendimento e rentabilidade.

- A durabilidade a longo prazo das restaurações minimiza os ajustes pós-produção, aumentando a satisfação do cliente.

Ao integrar estas vantagens, fornos de sinterização dentária permitem que os laboratórios produzam restaurações de precisão de forma eficiente, satisfazendo as exigências clínicas e económicas.O seu papel na medicina dentária moderna sublinha a forma como o equipamento especializado eleva tranquilamente os cuidados ao paciente.

Tabela de resumo:

| Vantagem | Principais benefícios |

|---|---|

| Precisão e controlo | Controlo exato da temperatura/pressão para um aquecimento uniforme e o mínimo de defeitos. |

| Estabilidade e consistência | A atmosfera estável de gás inerte garante resultados repetíveis e sem oxidação. |

| Eficiência de tempo e custos | Combina sinterização, secagem e arrefecimento num só ciclo, reduzindo os custos de mão de obra. |

| Versatilidade de materiais | Manuseia zircónio, dissilicato de lítio e muito mais para diversas necessidades de restauração. |

| Caraterísticas fáceis de utilizar | Interfaces de ecrã tátil e ciclos pré-programados simplificam a operação. |

| Vantagens económicas | Produção mais rápida, menos erros e durabilidade a longo prazo aumentam a rentabilidade. |

Melhore o seu laboratório dentário com as soluções avançadas de sinterização da KINTEK!Os nossos fornos de alta temperatura, apoiados por uma profunda personalização e experiência em I&D, garantem restaurações sem falhas, adaptadas ao seu fluxo de trabalho. Contacte-nos hoje para saber como o nosso equipamento de precisão pode aumentar a sua produtividade e qualidade.

Produtos que poderá estar à procura:

Explore os fornos de prensagem a quente a vácuo para aplicações dentárias Ver janelas de observação de alto vácuo para monitorização de fornos Descubra componentes de vácuo de precisão para sistemas de laboratório

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que é importante escolher o tipo certo de forno de porcelana? Garanta Qualidade e Lucratividade no Seu Laboratório de Prótese Dentária

- Que fatores influenciam o preço de um forno para porcelana? Principais impulsionadores para o investimento do seu laboratório

- Como os problemas de ventilação em fornos odontológicos podem ser resolvidos? Garanta a Segurança e a Qualidade em Seu Laboratório

- Qual é a principal função de um forno cerâmico odontológico? Obter Precisão em Restaurações Dentárias

- Que problemas podem surgir de configurações incorretas de temperatura em fornos odontológicos? Evite Falhas de Restauração com Precisão

- Qual é a função principal de um forno de sinterização de blocos de cerâmica dentária? Obter Restaurações Dentárias Duráveis e de Alta Resistência

- Quais são as vantagens do dissilicato de lítio como material dentário? Alcance Estética e Durabilidade Semelhantes às Naturais

- Por que a calibração regular de um forno de sinterização dentária é essencial? Garanta Resultados Perfeitos de Zircônia Sempre