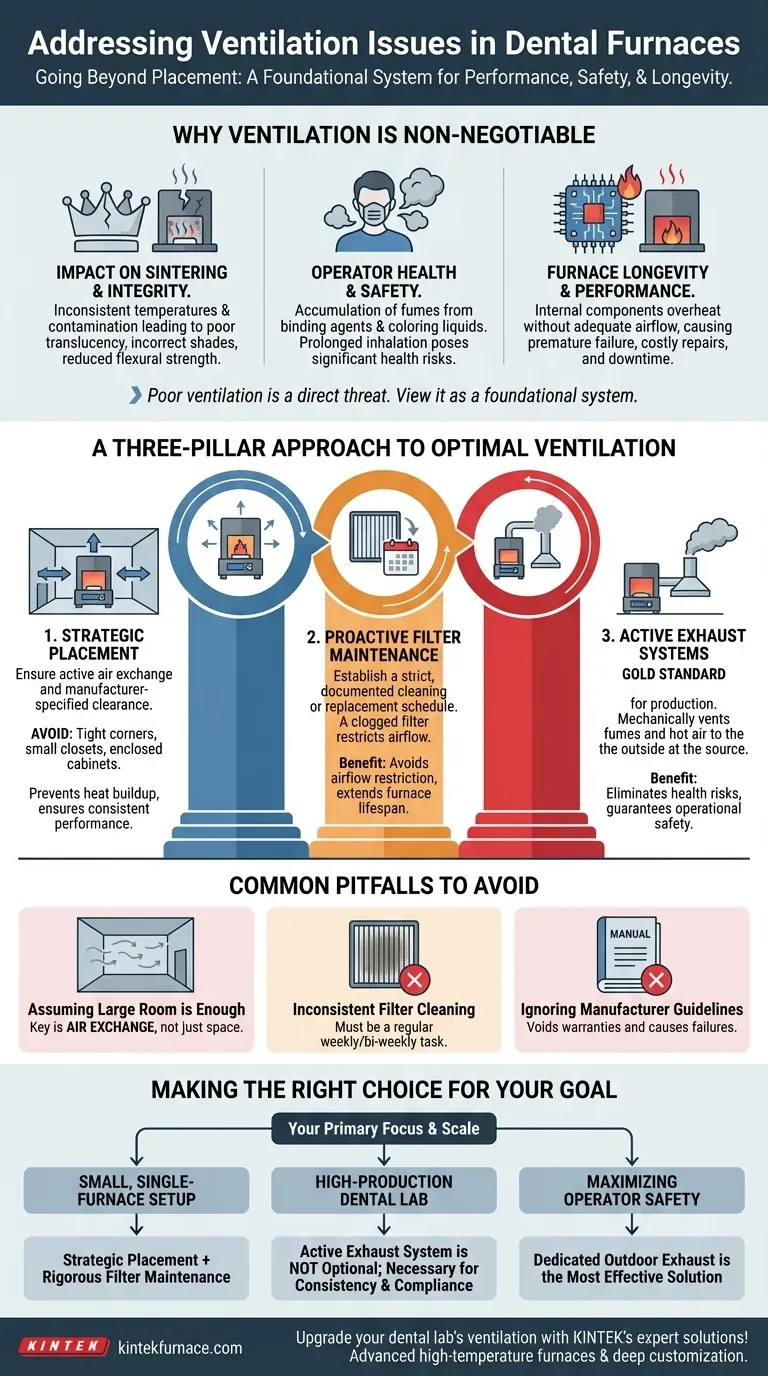

Para resolver adequadamente os problemas de ventilação, você deve ir além de simplesmente posicionar o forno em uma sala. A solução envolve três ações chave: garantir o posicionamento em uma área com troca de ar ativa, realizar manutenção regular e disciplinada dos filtros e, para a maioria dos ambientes profissionais, instalar um sistema de exaustão dedicado para remover ativamente fumos e calor na fonte.

A má ventilação do forno não é meramente um inconveniente; é uma ameaça direta à integridade de suas restaurações, à saúde de sua equipe e à vida útil de seu equipamento. Ver a ventilação como um sistema fundamental, em vez de um item único da lista de verificação, é a chave para resolver esses problemas permanentemente.

Por Que a Ventilação é Inegociável para Fornos Odontológicos

Compreender as consequências do fluxo de ar inadequado é o primeiro passo para construir um ambiente de laboratório confiável e seguro. Os problemas se estendem muito além de um odor perceptível.

Impacto na Sinterização e Integridade do Material

A má ventilação retém calor e fumos dentro da câmara do forno. Isso pode levar a temperaturas inconsistentes e contaminação atmosférica durante o ciclo crítico de sinterização ou queima.

O resultado é frequentemente a qualidade comprometida do material, levando a restaurações com translucidez deficiente, tonalidades incorretas ou resistência à flexão reduzida.

Saúde e Segurança do Operador

A sinterização de zircônia e a queima de cerâmicas podem liberar fumos de agentes aglutinantes e líquidos corantes. Em um espaço mal ventilado, esses contaminantes transportados pelo ar se acumulam.

A inalação prolongada desses fumos pode representar riscos significativos à saúde de técnicos de laboratório e pessoal odontológico, tornando a qualidade do ar adequada uma questão crítica de segurança no local de trabalho.

Longevidade e Desempenho do Forno

Fornos odontológicos contêm componentes eletrônicos sensíveis que geram calor significativo. A ventilação adequada é essencial para dissipar esse calor de forma eficaz.

Sem fluxo de ar adequado, os componentes internos podem superaquecer, levando a falhas prematuras, reparos dispendiosos e tempo de inatividade inesperado.

Uma Abordagem de Três Pilares para Ventilação Ótima

Uma estratégia de ventilação robusta é construída sobre três pilares distintos, mas interconectados. A implementação dos três garante uma solução abrangente.

Pilar 1: Posicionamento Estratégico

O forno deve ser instalado em uma sala com bom fluxo de ar ambiente, não apenas uma sala grande. Evite colocar a unidade em um canto apertado, um pequeno armário ou um gabinete fechado.

Garanta que haja folga em todos os lados do forno, conforme especificado pelo fabricante, para permitir que seus ventiladores internos operem sem obstrução.

Pilar 2: Manutenção Proativa de Filtros

A maioria dos fornos possui filtros de ventilação que retêm poeira e detritos. Esses filtros são sua primeira linha de defesa, mas muitas vezes são negligenciados.

Um filtro entupido é pior do que nenhum filtro, pois restringe ativamente o fluxo de ar e força os sistemas de resfriamento do forno a trabalhar mais. Verifique e limpe ou substitua esses filtros de acordo com um cronograma de manutenção rigoroso e documentado.

Pilar 3: Sistemas de Exaustão Ativa

Para qualquer ambiente de produção sério, um sistema de exaustão ativa é o padrão ouro. Isso envolve um exaustor ou conexão direta que ventila mecanicamente fumos e ar quente para o exterior.

Este é o único método que garante que os fumos sejam removidos na fonte, impedindo que entrem na atmosfera do laboratório. Ele fornece o mais alto nível de segurança e consistência operacional.

Armadilhas Comuns a Serem Evitadas

Alcançar uma ventilação eficaz exige evitar erros comuns, mas críticos, que comprometem todo o sistema.

Armadilha: Assumir que uma Sala Grande é Suficiente

Uma sala grande com ar estagnado não é "bem ventilada". O fator crítico é a troca de ar—a taxa na qual o ar interno viciado é substituído por ar externo fresco. Sem ventiladores, janelas abertas ou um sistema HVAC que promova a troca, os fumos ainda se concentrarão.

Armadilha: Limpeza Inconsistente do Filtro

Esquecer de limpar o filtro de ventilação por alguns ciclos pode ser suficiente para impedir o fluxo de ar. Isso deve fazer parte de uma lista de verificação semanal ou quinzenal, não uma tarefa ocasional. Um filtro entupido exerce pressão direta sobre os componentes internos do forno.

Armadilha: Ignorar as Diretrizes do Fabricante

Cada modelo de forno tem requisitos específicos de folga e fluxo de ar detalhados em seu manual de instalação. Ignorar essas especificações anula as garantias e é uma causa direta de problemas de desempenho e falha prematura do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de ventilação deve corresponder à escala e às prioridades de sua operação.

- Se o seu foco principal é uma pequena configuração de forno único: Comece com o posicionamento estratégico em uma sala com troca de ar ativa e implemente um cronograma rigoroso de manutenção de filtros.

- Se o seu foco principal é um laboratório odontológico de alta produção: Um sistema de exaustão ativa não é opcional; é um investimento necessário para resultados clínicos consistentes e conformidade regulatória.

- Se o seu foco principal é maximizar a segurança do operador: Um sistema de exaustão dedicado que ventila diretamente para o exterior é a solução mais eficaz para eliminar a exposição a fumos nocivos.

Em última análise, tratar a ventilação como parte integrante do seu fluxo de trabalho de produção é fundamental para alcançar resultados previsíveis e de alta qualidade com segurança.

Tabela Resumo:

| Pilar da Ventilação | Ações Chave | Benefícios |

|---|---|---|

| Posicionamento Estratégico | Posicionar em área com troca de ar ativa; seguir folgas do fabricante | Evita acúmulo de calor, garante desempenho consistente |

| Manutenção do Filtro | Limpar/substituir filtros regularmente em um cronograma rigoroso | Evita restrição do fluxo de ar, prolonga a vida útil do forno |

| Sistema de Exaustão Ativa | Instalar exaustão dedicada para ventilar fumos e calor para o exterior | Elimina riscos à saúde, garante segurança operacional |

Atualize a ventilação do seu laboratório odontológico com as soluções especializadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura, como fornos de Mufla, Tubo e Rotativos, juntamente com profunda personalização para atender às suas necessidades exclusivas. Garanta desempenho e segurança ideais—entre em contato conosco hoje para uma consulta personalizada!

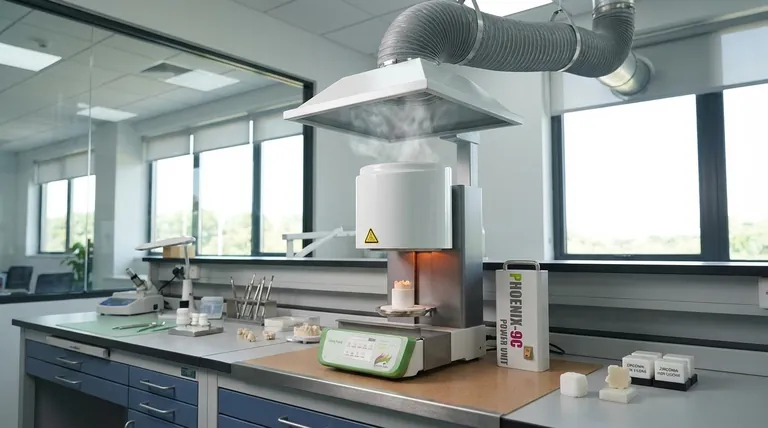

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão