A função principal de um forno de sinterização de cerâmica dentária é transformar um bloco de material cerâmico pré-moldado e com aspeto de giz numa restauração dentária final, endurecida e durável. Isto é conseguido através da aplicação de altas temperaturas controladas com precisão num processo conhecido como sinterização, que funde as partículas cerâmicas para criar uma estrutura densa e de alta resistência adequada para coroas, pontes e implantes.

Um forno de sinterização não é meramente um forno; é um instrumento de precisão no coração do fluxo de trabalho da odontologia digital. O seu verdadeiro propósito é conferir de forma fiável e previsível a resistência final, o ajuste e a estabilidade necessários para restaurações cerâmicas modernas e de alto desempenho.

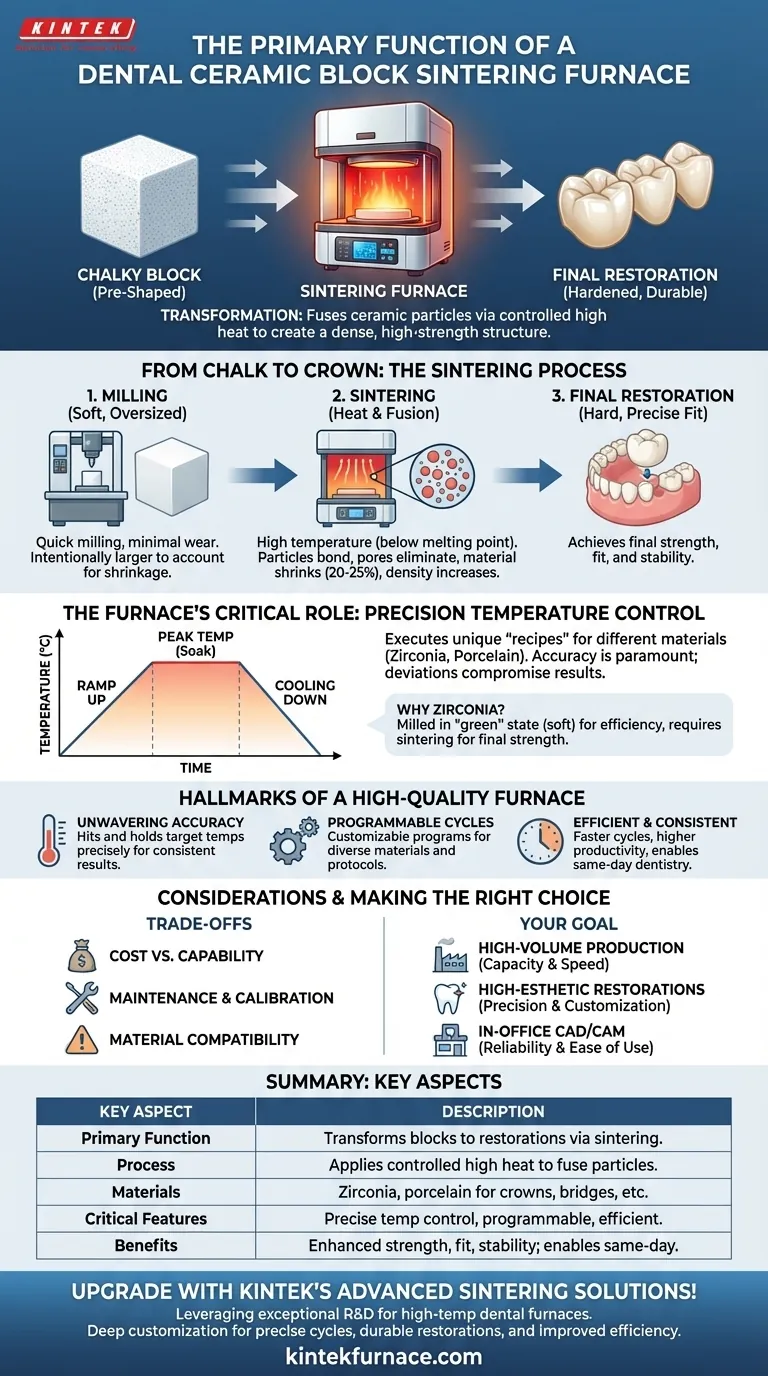

Do Giz à Coroa: O Processo de Sinterização Explicado

Compreender a função do forno requer compreender o "porquê" por trás do processo. Os blocos de cerâmica usados na odontologia CAD/CAM não estão prontos para a boca de um paciente imediatamente após serem fresados. Eles requerem uma transformação térmica crítica.

O que é Sinterização?

A sinterização é um processo onde um material em pó ou poroso é aquecido a uma alta temperatura – abaixo do seu ponto de fusão – fazendo com que as partículas individuais se liguem e fundam.

Este processo elimina os poros entre as partículas, fazendo com que o material encolha e aumente dramaticamente em densidade e resistência. É assim que um bloco de fresagem cerâmico macio e sobredimensionado se torna uma restauração forte o suficiente para suportar as forças da mastigação.

O Papel da Temperatura e do Tempo

A principal função do forno é gerir a temperatura com extrema precisão. Diferentes materiais cerâmicos, como zircónia ou porcelana, têm "receitas" ou ciclos de cozedura únicos.

Esses ciclos ditam a taxa de aquecimento, a temperatura máxima, quanto tempo a restauração "permanece" a essa temperatura e a taxa de arrefecimento. Desvios podem levar a uma restauração fraca, deformada ou descolorida, comprometendo o resultado final.

Por que a Zircónia Requer Sinterização

A maioria das restaurações cerâmicas modernas são feitas de zircónia. Para a fresagem, a zircónia é fornecida num estado "verde" ou pré-sinterizado, que é macio e parecido com giz.

Esta maciez permite que seja fresada rapidamente e com o mínimo desgaste nas brocas de fresagem. A restauração é intencionalmente fresada maior do que o seu tamanho final para compensar o encolhimento previsível (muitas vezes 20-25%) que ocorre dentro do forno de sinterização.

As Marcas de um Forno de Sinterização de Alta Qualidade

Nem todos os fornos são iguais. O seu desempenho impacta diretamente a qualidade e a consistência do trabalho dentário final. Capacidades chave separam uma unidade básica de uma de alto desempenho.

Precisão de Temperatura Inabalável

A característica mais crítica é a capacidade de atingir e manter as temperaturas desejadas com precisão. Resultados consistentes e previsíveis só são possíveis quando o forno executa o programa de aquecimento exato exigido pelo fabricante da cerâmica.

Ciclos Programáveis e Versáteis

Um forno de alta qualidade permite múltiplos programas personalizáveis. Esta versatilidade é essencial para laboratórios dentários que trabalham com uma vasta gama de materiais cerâmicos, cada um exigindo o seu próprio protocolo de aquecimento específico para ótima resistência e estética.

Resultados Eficientes e Consistentes

Os fornos modernos são projetados tanto para velocidade quanto para consistência. Ciclos de sinterização mais rápidos melhoram a produtividade do laboratório e permitem a odontologia no mesmo dia. Esta eficiência economiza tempo e reduz custos, minimizando a necessidade de ajustes ou retrabalhos.

Compreendendo as Trocas e Considerações

Embora essencial, a integração de um forno de sinterização envolve considerações práticas que todo profissional dentário deve entender.

Custo vs. Capacidade

Os fornos de nível de entrada podem desempenhar a função básica, mas os modelos de ponta oferecem ciclos mais rápidos, maiores capacidades e controle mais preciso. O investimento inicial deve ser ponderado em relação à necessidade do laboratório ou clínica de produção e versatilidade de materiais.

Manutenção e Calibração

Um forno de sinterização não é um aparelho "configurar e esquecer". Requer calibração regular para garantir que as suas leituras de temperatura permaneçam precisas. Os elementos de aquecimento também têm uma vida útil limitada e devem ser substituídos periodicamente para manter o desempenho.

Limitações Específicas do Material

Um forno deve ser compatível com os materiais que você pretende usar. Usar o programa de sinterização errado para uma marca específica de zircónia pode facilmente resultar numa restauração falha, desperdiçando tempo e materiais. Siga sempre os parâmetros validados pelo fabricante.

Fazendo a Escolha Certa para o Seu Objetivo

O forno ideal depende inteiramente dos objetivos específicos da sua prática ou laboratório dentário.

- Se o seu foco principal é a produção de alto volume: Priorize fornos com grandes capacidades de bandeja e ciclos de sinterização rápidos para maximizar o rendimento diário.

- Se o seu foco principal são restaurações especializadas e de alta estética: Procure um forno com precisão de temperatura excecional e programas altamente personalizáveis para lidar com materiais cerâmicos diversos e avançados.

- Se o seu foco principal é integrar um sistema CAD/CAM no consultório: Escolha um forno fiável e fácil de usar que seja validado pelo fabricante dos blocos de cerâmica escolhidos para garantir resultados previsíveis.

Em última análise, o forno de sinterização certo é um investimento em precisão clínica, eficiência operacional e resultados previsíveis para o paciente.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Função Primária | Transforma blocos cerâmicos pré-moldados em restaurações dentárias endurecidas via sinterização. |

| Processo | Aplica altas temperaturas controladas para fundir partículas, aumentando a densidade e a resistência. |

| Materiais Manuseados | Zircónia, porcelana e outras cerâmicas para coroas, pontes e implantes. |

| Características Críticas | Controlo preciso da temperatura, ciclos programáveis, eficiência e consistência. |

| Benefícios | Resistência, ajuste e estabilidade aprimorados das restaurações; suporta a odontologia no mesmo dia. |

Atualize o seu laboratório ou clínica dentária com as soluções avançadas de sinterização da KINTEK! Aproveitando a excecional I&D e fabricação interna, fornecemos fornos de alta temperatura adaptados para cerâmicas dentárias, incluindo fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades de personalização profunda garantem ciclos de sinterização precisos para zircónia e outros materiais, oferecendo restaurações duráveis e de alta resistência com eficiência e consistência melhoradas. Entre em contacto hoje para discutir como os nossos fornos podem aprimorar o seu fluxo de trabalho e os resultados para os pacientes!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas