Embora poderoso, o Deposição Química de Vapor por Plasma Aumentado por Micro-ondas (MPCVD) não é uma solução universal. Suas principais limitações são o alto investimento inicial exigido por seu equipamento complexo e seu potencial para danificar substratos sensíveis devido ao ambiente de plasma direto e de alta energia. Esses fatores restringem seu uso em aplicações que envolvem materiais delicados ou aquelas com limitações orçamentárias estritas.

O principal fator de troca com o MPCVD é o desempenho versus a delicadeza. Ele utiliza um plasma intenso e direto para alcançar qualidade de filme superior e taxas de deposição, mas essa mesma intensidade o torna inadequado para materiais sensíveis ao calor e exige um dispêndio de capital inicial significativo.

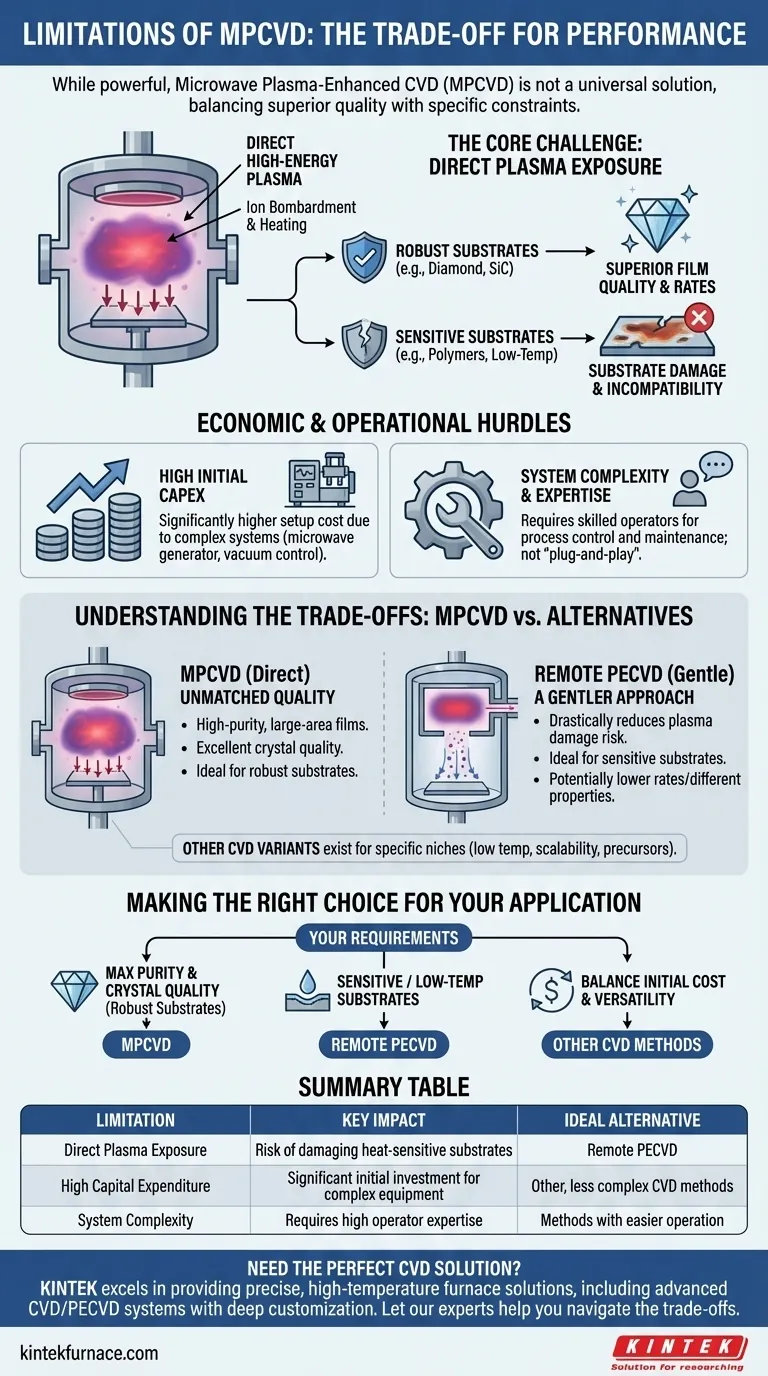

O Desafio Central: Exposição Direta ao Plasma

A característica definidora do MPCVD é seu plasma de alta densidade gerado diretamente na câmara de reação. Embora esta seja a fonte de seu poder, é também a origem de sua principal limitação.

Dano e Incompatibilidade do Substrato

O plasma de micro-ondas de alta energia cria um campo denso de espécies reativas e partículas carregadas. Quando um substrato é colocado diretamente dentro deste campo, ele pode ser submetido a bombardeio iônico e aquecimento significativo.

Este ambiente é muito agressivo para muitos materiais, particularmente compostos orgânicos, polímeros ou outros substratos de baixa temperatura. O plasma pode danificar fisicamente ou alterar quimicamente suas superfícies, tornando o processo de deposição ineficaz.

A Fonte do Poder do MPCVD

Esta exposição direta ao plasma é precisamente o que possibilita as principais vantagens do MPCVD. O alto grau de ionização, muitas vezes superior a 10%, cria um ambiente super-saturado de átomos reativos.

Isso leva a taxas de deposição superiores e filmes de maior qualidade, particularmente para materiais duros como diamante, porque a alta densidade de precursores promove excelente crescimento cristalino e pureza.

Obstáculos Econômicos e Operacionais

Além da física do processo, considerações práticas também limitam a aplicação do MPCVD.

Alto Despêndio de Capital Inicial

Os sistemas MPCVD são inerentemente complexos. Eles exigem um gerador de micro-ondas, um guia de ondas, uma cavidade ressonante e sistemas sofisticados de controle de vácuo e fluxo de gás. Isso resulta em um custo inicial de instalação significativamente maior em comparação com muitos outros métodos CVD.

Complexidade do Sistema e Expertise

A complexidade do equipamento exige um nível mais alto de experiência do operador para controle de processo, manutenção e solução de problemas. Esta não é uma tecnologia "plug-and-play" e requer uma equipe dedicada e qualificada para operar com eficácia.

Compreendendo os Fatores de Troca: MPCVD vs. Alternativas

A escolha de um método de deposição envolve combinar os pontos fortes e fracos da tecnologia com seu objetivo específico. Nenhum método é o melhor para tudo.

O Caso para o MPCVD: Qualidade Incomparável

O MPCVD se destaca quando o objetivo é produzir filmes de alta pureza e grande área com qualidade cristalina excepcional em substratos robustos. Para aplicações como crescimento de diamante sintético ou semicondutores avançados, sua capacidade de criar um plasma estável, livre de contaminação e de alta densidade é incomparável.

O Caso para o PECVD Remoto: Uma Abordagem Mais Suave

Em contraste, o Deposição Química de Vapor por Plasma Aumentado Remoto (RPECVD) gera o plasma em uma câmara separada. As espécies reativas são então transportadas para o substrato, que permanece em uma região livre de plasma.

Este método reduz drasticamente o risco de danos induzidos pelo plasma, tornando-o ideal para substratos sensíveis. No entanto, essa separação geralmente resulta em uma menor densidade de espécies reativas no substrato, o que pode levar a taxas de deposição mais baixas e propriedades de filme potencialmente diferentes em comparação com o MPCVD.

O Panorama Mais Amplo do CVD

Outras variantes de CVD existem para preencher nichos diferentes. Algumas são otimizadas para temperaturas mais baixas, outras para escalabilidade extrema ou para compatibilidade com precursores químicos específicos. As limitações do MPCVD em uma área são frequentemente resolvidas por um método CVD alternativo projetado para esse propósito exato.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de material e desempenho ditarão a escolha correta da tecnologia.

- Se seu foco principal é a pureza máxima do filme e a qualidade cristalina para substratos robustos (por exemplo, diamante, carbeto de silício): O MPCVD é provavelmente a escolha superior, pois seu desempenho justifica o investimento inicial.

- Se seu foco principal é depositar filmes em substratos sensíveis, de baixa temperatura ou orgânicos: Um método como o Remote PECVD é uma alternativa muito mais segura para evitar danos induzidos pelo plasma.

- Se seu foco principal é equilibrar o custo inicial com a versatilidade em uma variedade de materiais não sensíveis: Você deve avaliar outros métodos CVD menos complexos que podem oferecer um perfil de custo-benefício mais adequado.

Compreender esses fatores de troca centrais permite que você selecione a tecnologia de deposição que se alinha perfeitamente com seus requisitos de material, desempenho e orçamento.

Tabela de Resumo:

| Limitação | Impacto Principal | Alternativa Ideal para Casos Sensíveis |

|---|---|---|

| Exposição Direta ao Plasma | Risco de danificar substratos sensíveis ao calor | Remote PECVD |

| Alto Despêndio de Capital | Investimento inicial significativo para equipamento complexo | Outros métodos CVD menos complexos |

| Complexidade do Sistema | Requer alta expertise do operador para manutenção e controle de processo | Métodos com operação mais fácil |

Com Dificuldade em Escolher o Método CVD Certo para Suas Necessidades Únicas?

Selecionar o sistema de Deposição Química de Vapor ideal é uma decisão crítica que equilibra desempenho, compatibilidade do substrato e orçamento. As limitações do MPCVD destacam que nenhuma solução única serve para todas as aplicações.

A KINTEK se destaca em fornecer a solução de forno de alta temperatura precisa que você precisa. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada—incluindo Sistemas CVD/PECVD avançados—complementada por fortes capacidades de personalização profunda.

Se sua prioridade é pureza de filme incomparável em substratos robustos ou deposição suave em materiais sensíveis, podemos adaptar um sistema às suas necessidades experimentais exatas.

Deixe que nossos especialistas ajudem você a navegar pelos fatores de troca e a identificar a tecnologia ideal para o seu sucesso.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como nossas soluções avançadas podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes