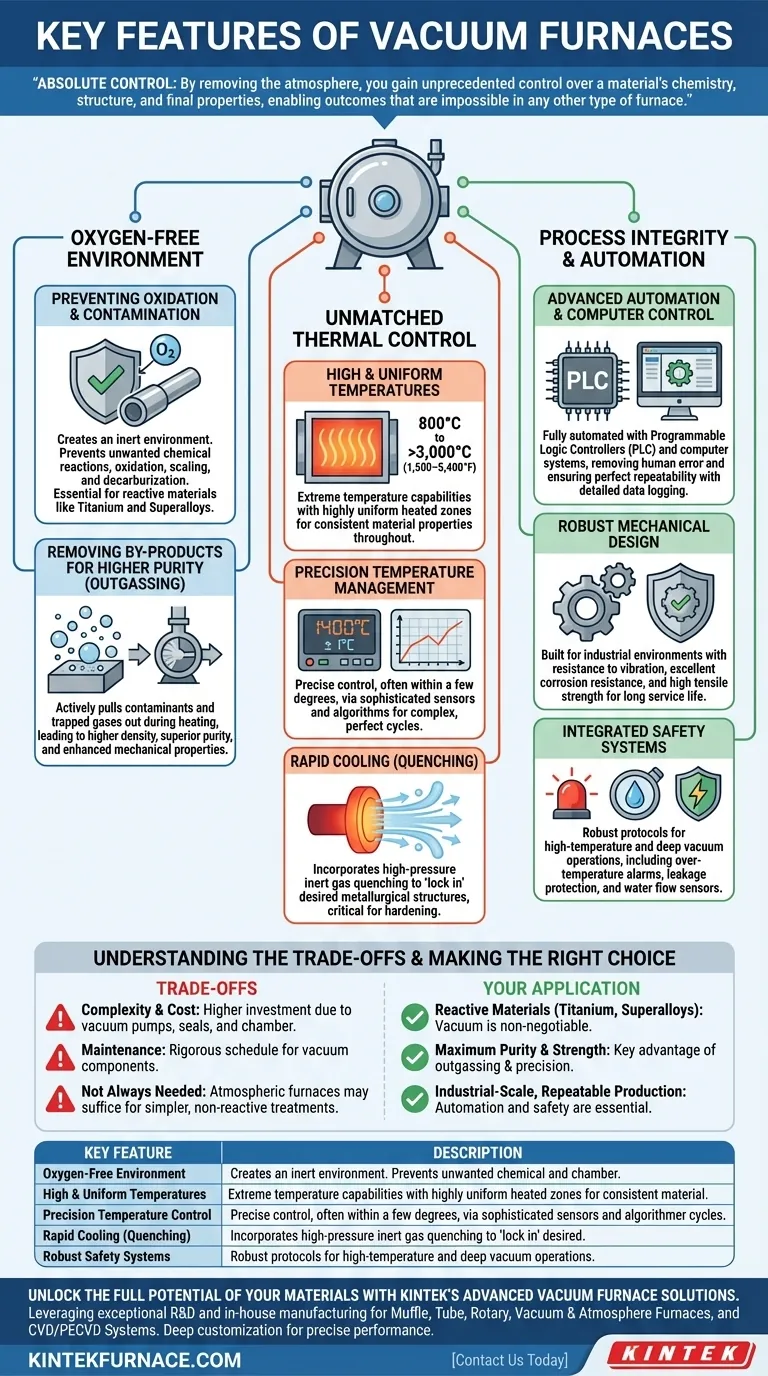

Em sua essência, os fornos a vácuo são definidos por três capacidades principais. Estas são a capacidade de criar um ambiente controlado e isento de oxigênio através de um vácuo profundo; o poder de atingir temperaturas extremamente altas e uniformes com precisão; e a capacidade de processos totalmente automatizados e controlados por computador que garantem repetibilidade perfeita.

A característica definidora de um forno a vácuo não é simplesmente o calor, mas o controle absoluto. Ao remover a atmosfera, você ganha controle sem precedentes sobre a química, estrutura e propriedades finais de um material, possibilitando resultados que são impossíveis em qualquer outro tipo de forno.

O Princípio Central: Um Ambiente Isento de Oxigênio

O vácuo é a característica mais fundamental. Ao remover o ar e outros gases, o forno cria um ambiente inerte que evita reações químicas indesejadas em altas temperaturas.

Prevenindo Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais de alto desempenho reagirá com o oxigênio. Isso leva à oxidação (ferrugem), formação de carepa e descarbonetação, todos os quais degradam a superfície e a integridade estrutural do material.

Um ambiente a vácuo elimina completamente esse risco. Isso é essencial para processar materiais reativos como titânio, superligas e cerâmicas avançadas, garantindo um acabamento superficial limpo, brilhante e sem comprometimentos.

Removendo Subprodutos para Maior Pureza

O vácuo extrai ativamente contaminantes e gases aprisionados do material que está sendo processado, um fenômeno conhecido como desgaseificação (outgassing).

Este processo purifica o material ao remover subprodutos indesejados durante o ciclo de aquecimento. O resultado é um produto final com maior densidade, pureza superior e propriedades mecânicas aprimoradas.

Controle Inigualável Sobre o Processo Térmico

Além do vácuo em si, esses fornos fornecem um nível de controle térmico que é incomparável. Essa precisão permite que os engenheiros determinem a microestrutura final de um material.

Temperaturas Altas e Uniformes

Fornos a vácuo podem operar em temperaturas extremas, geralmente variando de 800°C a mais de 3.000°C (1.500–5.400°F).

Mais importante ainda, eles criam zonas de aquecimento altamente uniformes. Isso garante que um componente inteiro, independentemente de sua geometria, experimente exatamente as mesmas condições térmicas, levando a propriedades de material consistentes e previsíveis em toda a peça.

Gerenciamento Preciso da Temperatura

Sistemas modernos oferecem controle de temperatura incrivelmente preciso, muitas vezes dentro de alguns graus do ponto de ajuste.

Isso é gerenciado através de sensores sofisticados e algoritmos de computador, permitindo que ciclos de aquecimento complexos e multifásicos sejam programados e executados perfeitamente todas as vezes.

Capacidades de Resfriamento Rápido (Têmpera)

Muitos fornos a vácuo incorporam sistemas de resfriamento rápido ou têmpera. Após o ciclo de aquecimento, um gás inerte de alta pressão pode ser introduzido para resfriar a peça rapidamente.

Esse resfriamento rápido "trava" uma estrutura metalúrgica desejada, que é uma etapa crítica para endurecer o aço ou controlar a estrutura de grãos em superligas.

Garantindo Integridade e Repetibilidade do Processo

O conjunto final de recursos essenciais gira em torno de tornar o complexo processo de tratamento térmico a vácuo confiável, seguro e repetível, especialmente em ambientes industriais.

Automação Avançada e Controle Computadorizado

Quase todos os fornos a vácuo modernos são totalmente automatizados. Os processos são gerenciados por um Controlador Lógico Programável (CLP) e um sistema de computador.

Essa integração eletromecânica remove o erro humano, garante que cada peça passe exatamente pelo mesmo ciclo de tratamento e fornece registro detalhado de dados para controle de qualidade e certificação.

Projeto Mecânico Robusto

Esses fornos são construídos para ambientes industriais. As características de projeto chave incluem resistência à vibração, excelente resistência à corrosão e materiais com alta resistência à tração. Isso garante uma longa vida útil e operação confiável.

Sistemas de Segurança Integrados

Operar em altas temperaturas e vácuo profundo exige protocolos de segurança robustos. Recursos como alarmes de sobretemperatura, sensores de fluxo de água para o sistema de resfriamento, proteção contra vazamento e proteção contra sobretensão são padrão. Esses sistemas garantem a segurança do operador e a integridade do equipamento.

Entendendo as Compensações (Trade-offs)

Embora potentes, os fornos a vácuo não são a solução para todas as aplicações de aquecimento. Entender seu contexto é fundamental para apreciar seu valor.

Complexidade e Custo

Os sistemas necessários para criar e manter um vácuo alto — incluindo bombas, vedações e construção da câmara — tornam esses fornos significativamente mais complexos e caros do que seus equivalentes atmosféricos, como um simples forno de caixa.

Requisitos de Manutenção

Os componentes de alto desempenho, particularmente bombas de vácuo e vedações, exigem um cronograma de manutenção rigoroso e especializado para garantir que operem com eficiência máxima e evitem tempo de inatividade custoso.

Nem Sempre a Ferramenta Certa

Para tratamentos térmicos simples de materiais não reativos onde um pouco de oxidação superficial é aceitável ou pode ser limpa posteriormente, um forno atmosférico padrão é frequentemente uma escolha mais prática e econômica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tipo correto de forno depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é processar materiais reativos de alto desempenho (como superligas ou titânio): O ambiente a vácuo isento de oxigênio é inegociável para prevenir degradação catastrófica.

- Se seu foco principal é alcançar a máxima pureza e resistência do material: A combinação de desgaseificação a vácuo e controle térmico preciso é sua principal vantagem para criar componentes superiores.

- Se seu foco principal é a produção industrial em escala, repetível: A automação, o controle por CLP e os sistemas de segurança integrados são essenciais para a garantia de qualidade e operação eficiente.

- Se seu foco principal é o tratamento térmico básico de metais não reativos: Um forno de caixa atmosférico mais simples e econômico é provavelmente a ferramenta mais apropriada.

Em última análise, escolher um forno a vácuo é uma decisão de investir em controle absoluto sobre a forma e função final do seu material.

Tabela Resumo:

| Característica Principal | Descrição |

|---|---|

| Ambiente Isento de Oxigênio | Previne oxidação e contaminação para materiais reativos como titânio e superligas. |

| Temperaturas Altas e Uniformes | Opera de 800°C a mais de 3.000°C com aquecimento homogêneo para resultados consistentes. |

| Controle Preciso de Temperatura | Gerencia temperaturas dentro de alguns graus usando sensores e algoritmos de computador. |

| Resfriamento Rápido (Têmpera) | Usa gás inerte para resfriar materiais rapidamente, travando as estruturas metalúrgicas desejadas. |

| Automação Avançada | Sistemas CLP e de computador garantem processos repetíveis e registro detalhado de dados. |

| Sistemas de Segurança Robustos | Inclui alarmes, sensores e mecanismos de proteção para a segurança do operador e do equipamento. |

Desbloqueie todo o potencial de seus materiais com as soluções avançadas de fornos a vácuo da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem desempenho preciso para indústrias que lidam com metais reativos, cerâmicas e aplicações de alta pureza. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento