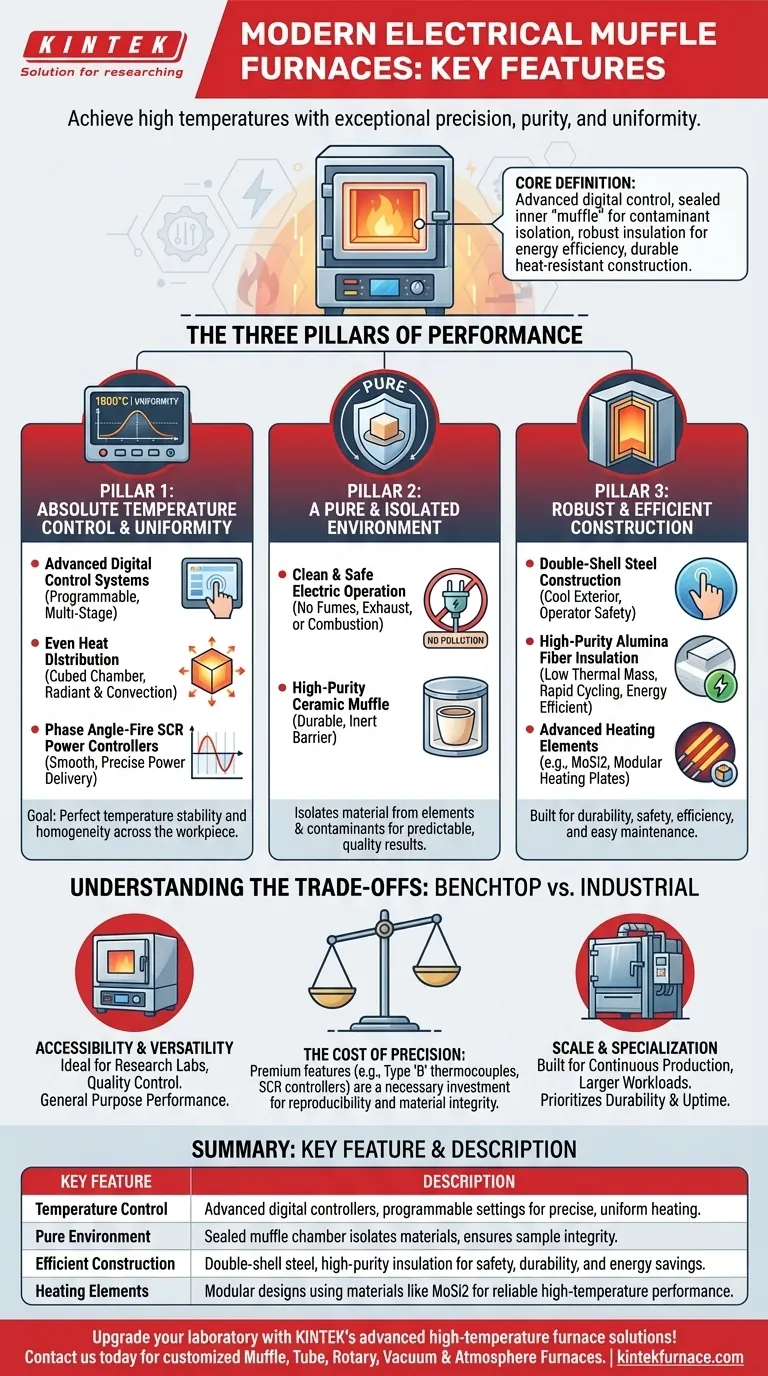

Em sua essência, os fornos mufla elétricos modernos são definidos pela sua capacidade de atingir temperaturas extremamente altas com precisão e pureza excepcionais. Suas principais características incluem sistemas avançados de controle digital de temperatura para uniformidade, uma câmara interna selada (a "mufla") que isola os materiais de contaminantes, isolamento robusto para eficiência energética e construção durável e resistente ao calor para segurança e longevidade.

Um forno mufla é mais do que apenas um forno de alta temperatura. Suas características definidoras trabalham em conjunto para criar um ambiente de aquecimento perfeitamente estável, uniforme e puro, garantindo que os resultados sejam previsíveis, repetíveis e da mais alta qualidade.

Os Três Pilares do Desempenho do Forno

A eficácia de um forno mufla moderno assenta em três pilares fundamentais: como ele controla o calor, como ele protege o material que está sendo aquecido e como ele é construído para suportar condições extremas com eficiência.

Pilar 1: Controle Absoluto de Temperatura e Uniformidade

O objetivo principal não é apenas aquecer, mas atingir uma temperatura específica e mantê-la perfeitamente estável em toda a peça de trabalho.

Os fornos modernos usam sistemas avançados de controle de temperatura, muitas vezes com controladores digitais programáveis. Isso permite que os operadores definam temperaturas precisas, taxas de rampa e tempos de permanência para processos complexos e multifásicos.

Para garantir que a temperatura seja a mesma em todos os lugares, os fornos dependem de uma distribuição uniforme de calor. Isso é alcançado através de uma combinação de calor radiante e convectivo, muitas vezes dentro de uma câmara cúbica, que é geometricamente ideal para criar um ambiente térmico homogêneo.

Modelos premium usam controladores de potência SCR de ângulo de fase sofisticados para fornecer energia suave e precisa aos elementos de aquecimento, eliminando as flutuações de temperatura comuns em controladores on/off mais simples.

Pilar 2: Um Ambiente Puro e Isolado

O termo "mufla" refere-se à câmara interna que separa o material em processamento dos elementos de aquecimento e contaminantes externos. Esse isolamento é crucial.

Ao usar operação elétrica limpa e segura, esses fornos não produzem fumos, exaustão ou subprodutos de combustão que possam reagir e contaminar a amostra. Isso é essencial para aplicações como a criação de metais de alta pureza ou análise química sensível.

A própria mufla é feita de materiais como cerâmica de alta pureza, que cria uma barreira inerte e durável. Isso garante que a única coisa que afeta a peça de trabalho é o próprio calor.

Pilar 3: Construção Robusta e Eficiente

Um forno deve ser construído para durabilidade, segurança e eficiência.

Modelos de ponta apresentam construção de aço de dupla camada. Este design permite o fluxo de ar entre as paredes interna e externa, mantendo o exterior do forno frio ao toque mesmo quando o interior está a 1800°C, garantindo a segurança do operador.

O isolamento moderno, como a fibra de alumina de alta pureza, tem baixa massa térmica. Isso permite que o forno aqueça e resfrie rapidamente enquanto consome menos energia, melhorando a eficiência operacional.

Os próprios elementos de aquecimento são uma característica chave. Fornos premium usam materiais avançados como dissiliceto de molibdênio (MoSi2) para atingir as temperaturas mais altas de forma confiável. Frequentemente, estes são projetados como placas de aquecimento modulares, o que torna a substituição e manutenção muito mais simples.

Compreendendo as Compensações

Nem todos os fornos mufla são criados da mesma forma. Os recursos de que você precisa dependem inteiramente da sua aplicação, e a compensação principal é frequentemente entre a acessibilidade de um modelo de bancada e o poder especializado de uma unidade industrial.

Modelos de Bancada: Acessibilidade e Versatilidade

Estas unidades menores são a força de trabalho de laboratórios de pesquisa, departamentos de controle de qualidade e oficinas de pequena escala. Eles oferecem excelente desempenho para seu tamanho e são projetados para aplicações de uso geral.

Embora muito capazes, um modelo de bancada padrão pode não ter os controladores de potência SCR mais avançados ou o mesmo nível de monitoramento de sobretemperatura que um forno industrial premium.

Modelos Industriais: Escala e Especialização

Construídos para ambientes de produção, estes fornos maiores são projetados para operação contínua e manuseio de cargas de trabalho maiores. Eles geralmente vêm com os recursos mais robustos como padrão.

Estas unidades priorizam a durabilidade e a facilidade de manutenção, muitas vezes incluindo recursos como terminais de elemento resfriados por ventilador e componentes modulares para minimizar o tempo de inatividade.

O Custo da Precisão

Recursos que oferecem os mais altos níveis de desempenho — como termopares Tipo 'B' para precisão de temperatura extrema, controles de segurança de sobretemperatura independentes e controladores de potência SCR — aumentam o custo. No entanto, para aplicações onde a reprodutibilidade e a integridade do material não são negociáveis, eles são um investimento necessário.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer a correspondência de suas características com suas necessidades operacionais específicas.

- Se o seu foco principal for pesquisa e análise de materiais: Priorize um forno com os controles programáveis mais precisos, uma câmara cúbica para uniformidade e uma mufla de alta pureza.

- Se o seu foco principal for controle de qualidade ou prototipagem: Um modelo de bancada durável com bom isolamento para ciclos rápidos e recursos de segurança confiáveis oferece o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal for produção industrial de alto volume: Invista em um forno com elementos de aquecimento modulares para fácil manutenção, construção robusta de dupla camada e proteção avançada contra sobretemperatura para garantir tempo de atividade e segurança.

Em última análise, um forno mufla moderno é definido não apenas pelo calor que gera, mas pelo controle perfeito que ele proporciona sobre esse calor.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Controle de Temperatura | Controladores digitais avançados com configurações programáveis para aquecimento preciso e uniforme. |

| Ambiente Puro | Câmara de mufla selada isola os materiais de contaminantes, garantindo a integridade da amostra. |

| Construção Eficiente | Aço de dupla camada e isolamento de alta pureza para segurança, durabilidade e economia de energia. |

| Elementos de Aquecimento | Designs modulares usando materiais como MoSi2 para desempenho confiável em alta temperatura. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Soluções de Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante desempenho preciso para pesquisa, controle de qualidade ou produção industrial. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores