Em sua essência, um forno de indução de média frequência é definido por sua eficiência excepcional, capacidades de aquecimento rápido e controle preciso de temperatura. Esses fornos operam usando uma fonte de alimentação de média frequência, tipicamente entre 200 Hz e 2500 Hz, para derreter ou aquecer metais rapidamente com desperdício mínimo de energia, resultando em um sistema compacto e altamente produtivo.

A verdadeira vantagem de um forno de média frequência não é apenas uma característica, mas como sua tecnologia subjacente — gerar calor diretamente dentro do próprio metal — cria um processo fundamentalmente mais rápido, mais controlável e mais eficiente do que os métodos de aquecimento tradicionais.

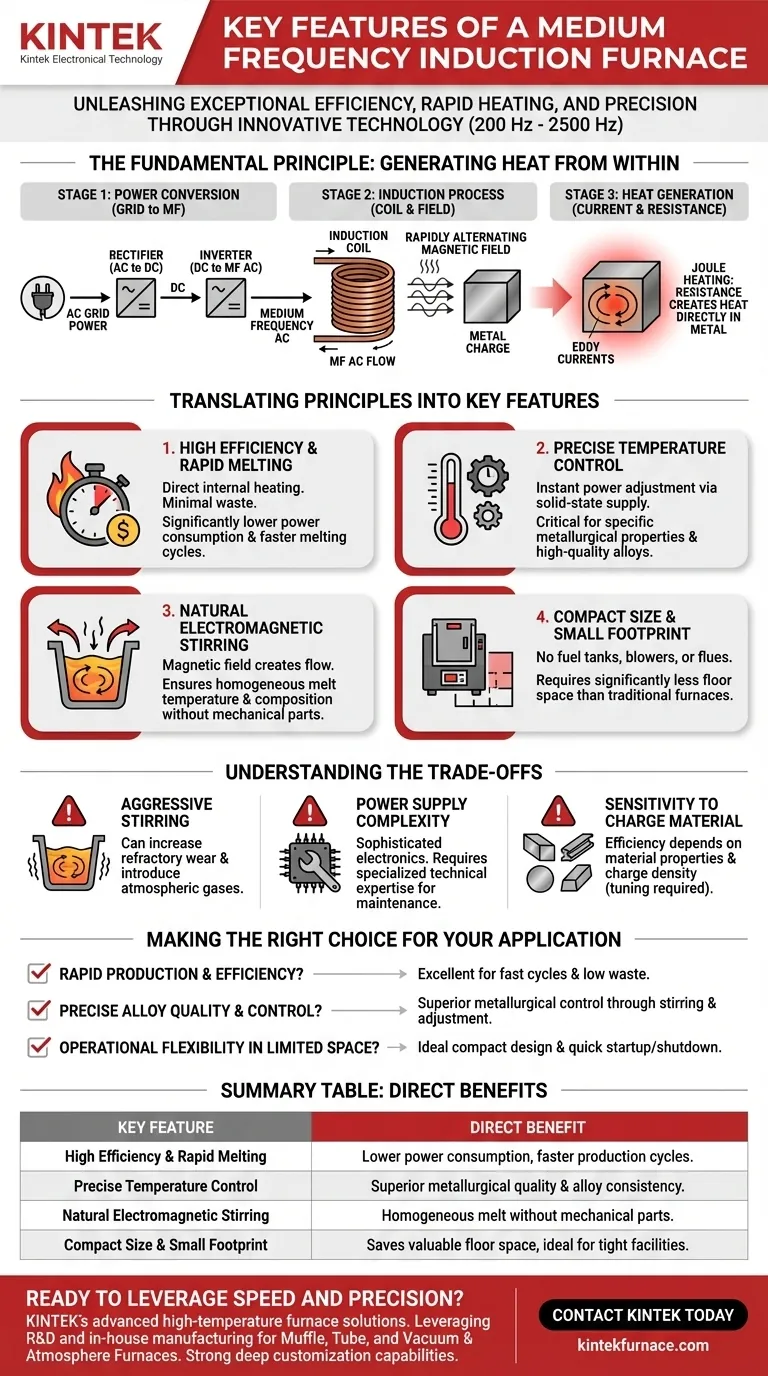

O Princípio Fundamental: Como a Indução Gera Calor

Para entender as características, você deve primeiro entender o princípio central. Um forno de indução não queima combustível nem usa elementos de aquecimento externos para derreter a carga. Em vez disso, ele transforma o metal em sua própria fonte de calor.

Da Energia da Rede ao Campo Magnético

O processo começa convertendo a energia CA trifásica padrão da rede em corrente contínua (CC). Essa CC é então alimentada em um inversor, que a converte de volta em uma corrente alternada (CA) monofásica e de alta corrente, mas em uma frequência muito mais alta, "média". Essa energia especialmente condicionada é enviada para a bobina de indução.

Induzindo a Corrente Parasita (Eddy Current)

Essa corrente alternada de média frequência que flui através da bobina de indução de cobre gera um campo magnético poderoso e rapidamente alternado dentro da bobina. Quando você coloca um material condutor como metal dentro deste campo, as linhas de força magnética cortam o metal, induzindo correntes elétricas poderosas dentro dele. Estas são conhecidas como correntes parasitas (eddy currents).

A Resistência Cria Calor

As correntes parasitas induzidas não são úteis por si só. No entanto, à medida que essas correntes circulam pelo metal, elas encontram a resistência elétrica natural do material. Essa resistência ao fluxo de elétrons gera calor imenso e rápido em todo o metal, um fenômeno conhecido como aquecimento Joule.

Traduzindo Princípios em Características Chave

A física do aquecimento por indução leva diretamente às características mais valorizadas do forno. Cada característica é uma consequência direta de gerar calor dentro do próprio metal.

Alta Eficiência e Fusão Rápida

Como o calor é gerado diretamente dentro do material alvo, a transferência de energia é extremamente eficiente. Há muito pouco calor residual perdido para o ambiente circundante em comparação com um forno a combustível, onde o calor deve ser transferido de uma chama, através de um cadinho, e para o metal. Esse aquecimento direto resulta em um consumo de energia significativamente menor e ciclos de fusão muito mais rápidos.

Controle Preciso de Temperatura

A quantidade de calor gerada é diretamente proporcional à energia fornecida à bobina de indução. A fonte de alimentação de estado sólido pode ajustar essa energia virtualmente de forma instantânea. Isso permite um controle de temperatura excepcionalmente preciso e responsivo, o que é fundamental para produzir ligas de alta qualidade com propriedades metalúrgicas específicas.

Ação de Agitação Natural

O poderoso campo magnético e o fluxo de correntes parasitas criam um efeito de agitação natural dentro do banho de metal fundido. Essa agitação eletromagnética garante que a fusão seja homogênea tanto em temperatura quanto em composição química, o que é essencial para criar ligas uniformes sem a necessidade de agitação mecânica.

Tamanho Compacto e Pequena Pegada

Os fornos de indução não requerem tanques de armazenamento de combustível, sopradores de combustão ou dutos de exaustão extensos. Os componentes principais são o gabinete da fonte de alimentação e o corpo do forno (bobina e cadinho). Isso resulta em um sistema muito mais compacto e leve que requer significativamente menos espaço no chão do que um forno de fundição tradicional da mesma capacidade.

Compreendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer as compensações associadas à indução de média frequência.

A Agitação Pode Ser Agressiva

Embora a agitação eletromagnética seja frequentemente um benefício, ela pode ser muito vigorosa para certas aplicações. Uma agitação excessivamente agressiva pode aumentar o desgaste refratário no revestimento do cadinho e pode introduzir gases atmosféricos na fusão, o que é indesejável para algumas ligas sensíveis.

Complexidade da Fonte de Alimentação

A fonte de alimentação de alta frequência é um equipamento eletrônico sofisticado. Embora confiável, a solução de problemas e o reparo exigem conhecimento técnico especializado que pode não estar prontamente disponível. Isso contrasta com sistemas mais simples baseados em combustível, que muitas vezes podem ser mantidos com conhecimento mecânico geral.

Sensibilidade ao Material da Carga

A eficiência do aquecimento por indução depende da resistividade elétrica e das propriedades magnéticas do material que está sendo aquecido. O sistema deve ser ajustado corretamente para a carga específica. Além disso, a carga inicial deve ser densa o suficiente para acoplar-se efetivamente com o campo magnético; sucata muito solta pode derreter de forma ineficiente no início.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos operacionais.

- Se seu foco principal for produção rápida e eficiência energética: Os ciclos de fusão rápidos e o baixo desperdício de energia de um forno de média frequência o tornam uma escolha excepcional.

- Se seu foco principal for qualidade de liga precisa e controle de temperatura: A agitação inerente e o ajuste instantâneo de energia fornecem controle metalúrgico superior sobre a maioria dos outros métodos.

- Se seu foco principal for flexibilidade operacional em um espaço limitado: Seu design compacto e ciclos rápidos de partida/parada são ideais para cronogramas de produção variados.

Ao entender que um forno de média frequência usa a própria resistência do metal para criar calor, você pode aproveitar totalmente suas vantagens para um processamento mais limpo, mais rápido e mais controlado.

Tabela de Resumo:

| Característica Chave | Benefício Direto |

|---|---|

| Alta Eficiência e Fusão Rápida | Menor consumo de energia, ciclos de produção mais rápidos. |

| Controle Preciso de Temperatura | Qualidade metalúrgica superior e consistência da liga. |

| Agitação Eletromagnética Natural | Fusão homogênea sem peças mecânicas. |

| Tamanho Compacto e Pequena Pegada | Economiza espaço valioso no chão, ideal para instalações restritas. |

Pronto para aproveitar a velocidade e a precisão de um forno de média frequência para seu laboratório ou fundição?

As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para desempenho. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios tecnologia de forno avançada. Nossa linha de produtos, incluindo Fornos Muffle, Tubo e Vácuo & Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato com a KINTEL hoje para discutir como uma solução de forno de indução personalizada pode aumentar sua eficiência e qualidade de produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear