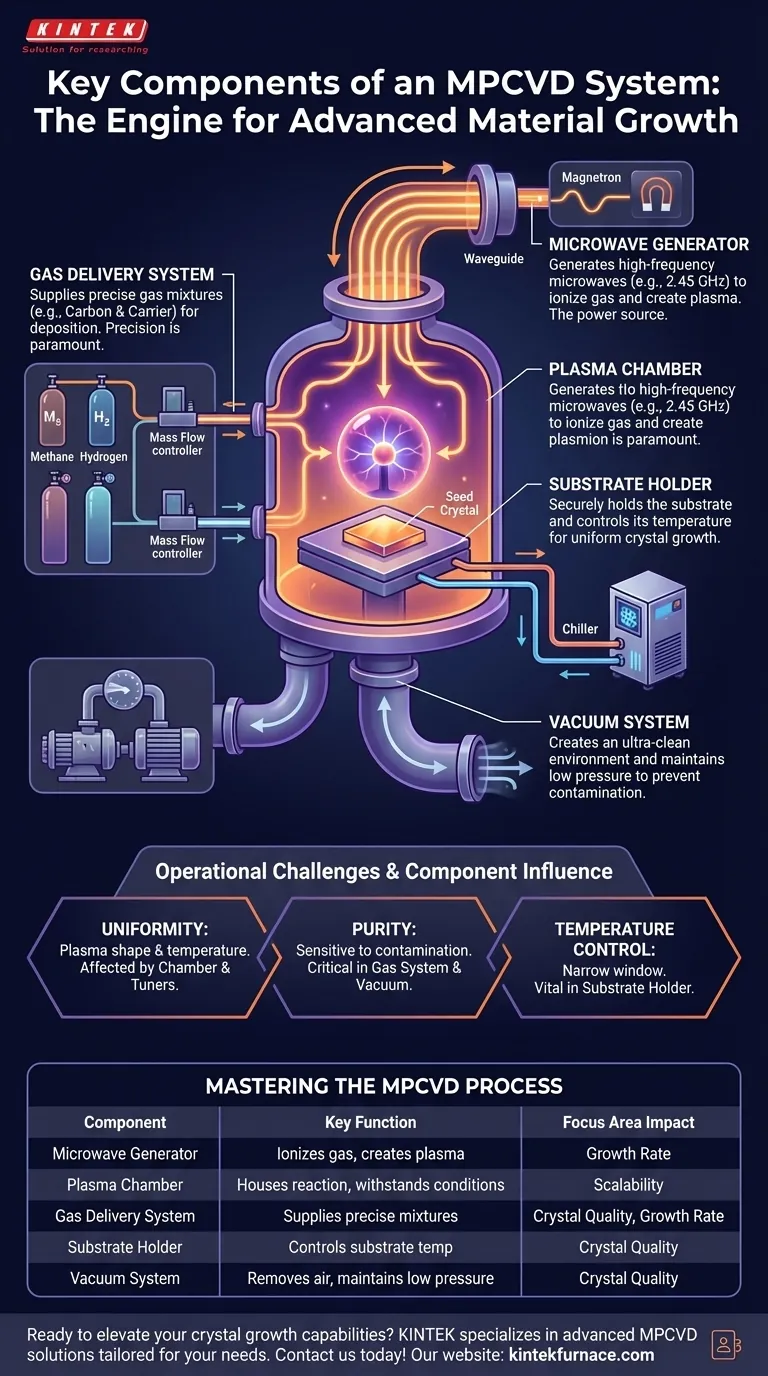

Em sua essência, um sistema de Deposição Química a Vapor Assistida por Plasma de Micro-ondas (MPCVD) é um aparelho avançado para o crescimento de materiais cristalinos de alta pureza, como diamantes e grafeno cultivados em laboratório. Seus componentes essenciais são um Gerador de Micro-ondas, Câmara de Plasma, Sistema de Fornecimento de Gás, Suporte de Substrato e um Sistema de Vácuo, todos trabalhando em conjunto para criar um ambiente altamente controlado para a construção em nível atômico.

Um sistema MPCVD não é apenas uma coleção de peças; é um motor integrado para transformar gases simples em estruturas cristalinas de alto valor. A chave é sua capacidade de usar energia de micro-ondas para criar um plasma preciso e de alta energia que facilita a deposição controlada de átomos em um substrato.

O Motor da Deposição: Como os Componentes do MPCVD Funcionam Juntos

Compreender um sistema MPCVD requer ver seus componentes não como uma lista, mas como uma sequência de funções que permitem o crescimento de cristais. Cada parte desempenha um papel crítico e não negociável no estabelecimento e manutenção das condições perfeitas para a deposição.

O Gerador de Micro-ondas: Iniciando o Processo

O processo começa com o gerador de micro-ondas, tipicamente um magnetron. Esta é a fonte de energia para todo o sistema, análoga ao motor de um carro.

Ele gera micro-ondas de alta frequência (muitas vezes a 2,45 GHz) que são canalizadas através de um guia de ondas para a câmara de reação. Esta energia é o que acabará por ionizar o gás e criar o plasma.

A Câmara de Plasma: A Arena de Reação

A câmara de plasma é o coração da máquina — um recipiente selado e robusto onde todo o processo de crescimento ocorre. Ela é projetada para suportar altas temperaturas e condições de vácuo.

Esta câmara é onde a energia de micro-ondas interage com os gases do processo. Muitas vezes inclui visores que permitem a observação direta e medição do processo, como o uso de um pirômetro óptico para monitorar a temperatura do substrato sem contato físico.

O Sistema de Fornecimento de Gás: Fornecendo as Matérias-Primas

O sistema de fornecimento de gás é responsável por alimentar os blocos de construção na câmara. Para o crescimento de diamantes, isso normalmente envolve uma mistura precisa de um gás fonte de carbono (como metano) e um gás transportador (como hidrogênio).

Este sistema usa controladores de fluxo de massa para garantir que a proporção e o volume exatos de gases sejam injetados. A precisão aqui é fundamental, pois mesmo pequenas variações na mistura de gás podem alterar drasticamente a qualidade do produto final.

O Suporte de Substrato: A Base para o Crescimento

Dentro da câmara, o suporte de substrato, ou estágio, executa duas funções críticas. Primeiro, ele segura firmemente o substrato — muitas vezes um pequeno cristal "semente" sobre o qual o novo material crescerá.

Segundo, e mais importante, ele controla a temperatura do substrato. Este é um parâmetro crucial para controlar a estrutura e a qualidade do cristal. O estágio é frequentemente conectado a um sistema de resfriamento, como um chiller controlado, para manter uma temperatura estável e ótima durante as horas ou dias de crescimento.

O Sistema de Vácuo: Criando o Ambiente Perfeito

Antes do início do processo, o sistema de vácuo — uma série de bombas — remove virtualmente todo o ar e impurezas da câmara de plasma. Isso cria um ambiente ultralimpo para evitar a contaminação do cristal em crescimento.

Durante o processo, o sistema de vácuo mantém a baixa pressão necessária dentro da câmara. Este estado de baixa pressão é essencial para que as micro-ondas ionizem efetivamente o gás e formem uma bola de plasma estável ao redor do substrato.

Compreendendo as Demandas Operacionais

Embora o conceito seja direto, operar um sistema MPCVD requer a superação de desafios técnicos significativos. A qualidade do produto final está diretamente ligada à forma como esses desafios são gerenciados.

O Desafio da Uniformidade

O plasma gerado pelas micro-ondas nem sempre é perfeitamente uniforme em forma ou temperatura. Isso pode levar a um crescimento irregular em todo o substrato, afetando o tamanho e a consistência do cristal final. Sistemas avançados usam recursos como sintonizadores de stub para ajudar a moldar o plasma para melhor uniformidade.

A Importância da Pureza

O processo é extremamente sensível à contaminação. Qualquer vazamento no sistema de vácuo ou impureza nas linhas de gás pode introduzir elementos indesejados (como nitrogênio do ar), o que pode interromper a formação do cristal, causando defeitos e descoloração.

O Controle de Temperatura é Inegociável

A temperatura do substrato deve ser mantida dentro de uma janela muito estreita, muitas vezes de apenas alguns graus. Se a temperatura for muito alta ou muito baixa, pode levar à formação de materiais indesejáveis (como grafite em vez de diamante) ou introduzir estresse e defeitos na rede cristalina. É por isso que a medição e o controle precisos da temperatura são vitais.

Como Cada Componente Influencia o Produto Final

Seu foco determinará qual componente o desempenho é mais crítico. Compreender essa relação é fundamental para atingir seu objetivo específico, seja pesquisa, desenvolvimento ou produção.

- Se seu foco principal é a Qualidade do Cristal: Seu sucesso depende da precisão do Sistema de Fornecimento de Gás para pureza e do Suporte de Substrato para controle exato de temperatura.

- Se seu foco principal é a Taxa de Crescimento: Seus esforços devem se concentrar na otimização da saída do Gerador de Micro-ondas e das taxas de fluxo gerenciadas pelo Sistema de Fornecimento de Gás.

- Se seu foco principal é a Escalabilidade: Você deve priorizar o projeto da Câmara de Plasma e sua capacidade de criar um campo de plasma grande, estável e uniforme.

Dominar um sistema MPCVD é um processo de dominar o controle preciso e a interação entre cada um desses componentes principais.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Gerador de Micro-ondas | Gera micro-ondas para ionizar gás e criar plasma |

| Câmara de Plasma | Abriga a reação e suporta altas temperaturas e vácuo |

| Sistema de Fornecimento de Gás | Fornece misturas precisas de gás para deposição |

| Suporte de Substrato | Mantém e controla a temperatura do substrato para o crescimento |

| Sistema de Vácuo | Remove o ar e mantém baixa pressão para evitar contaminação |

Pronto para elevar suas capacidades de crescimento de cristais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD adaptados para diversos laboratórios. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais únicas — garantindo desempenho superior em aplicações como síntese de diamante e grafeno. Entre em contato hoje para discutir como nossa experiência em MPCVD pode impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade