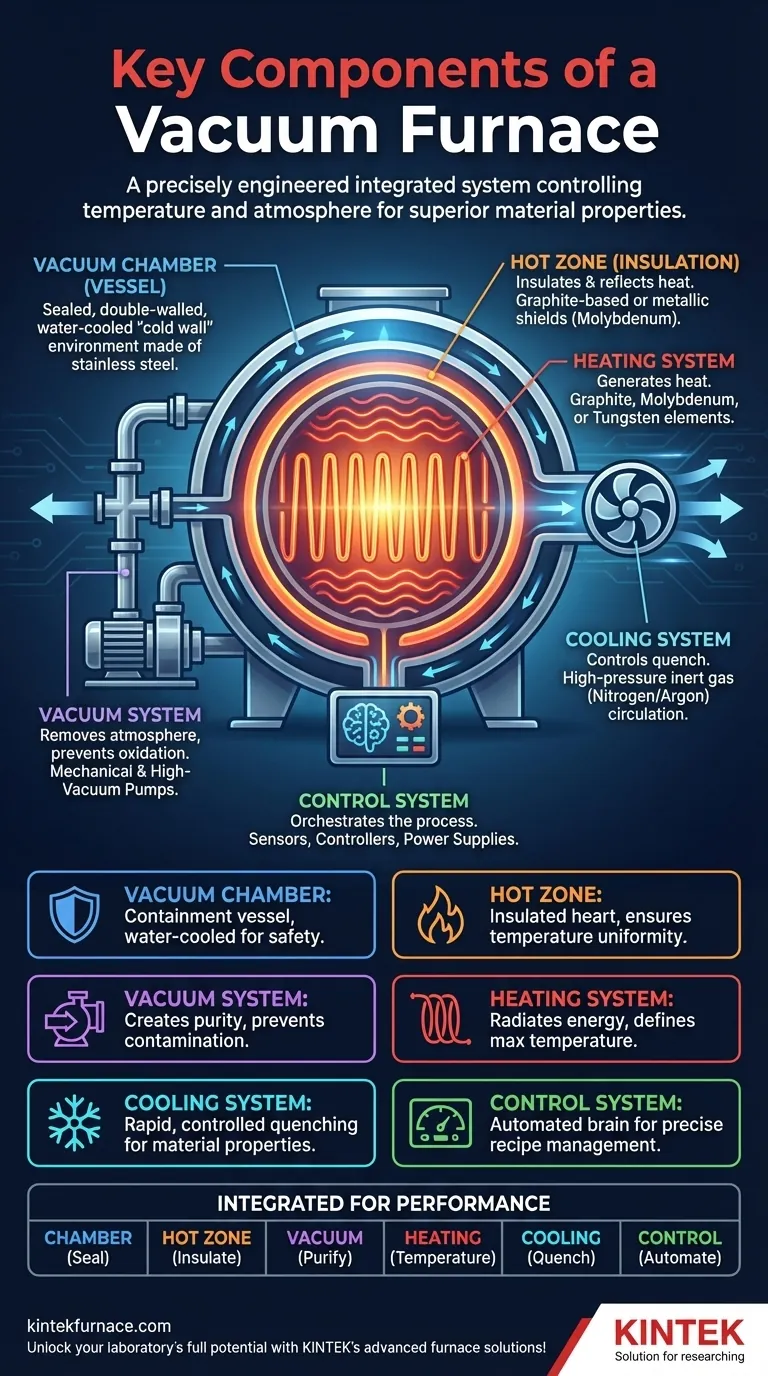

Em sua essência, um forno a vácuo é um sistema integrado de seis componentes primários que trabalham em conjunto. Isso inclui a câmara de vácuo selada que contém a carga de trabalho, o sistema de aquecimento que gera a temperatura necessária, o sistema de vácuo que remove a atmosfera, o isolamento ou "zona quente" que contém o calor, o sistema de resfriamento que controla o têmpera, e o sistema de controle que orquestra todo o processo.

Um forno a vácuo não é apenas uma caixa que esquenta. É um ambiente precisamente projetado onde cada componente desempenha um papel crítico no controle da temperatura e da atmosfera para atingir propriedades de materiais impossíveis em um forno padrão de ar aberto.

A Estrutura Central: Câmara e Zona Quente

A estrutura física do forno é projetada para contenção — tanto do vácuo quanto do calor intenso.

A Câmara de Vácuo (Vaso)

A câmara de vácuo é a carcaça mais externa, fornecendo o ambiente selado necessário para o processo. É tipicamente um vaso de parede dupla, resfriado a água, feito de aço inoxidável ou de alta resistência.

Este design de "parede fria" é crucial. A água de resfriamento circula entre as paredes, mantendo o exterior do forno seguro ao toque e protegendo a integridade estrutural da câmara contra as temperaturas internas extremas.

A Zona Quente (Isolamento)

Dentro da câmara encontra-se a zona quente, que é o coração isolado do forno. Seu trabalho é refletir o calor de volta para a carga de trabalho, garantindo a uniformidade da temperatura e protegendo as paredes resfriadas da câmara.

As zonas quentes são comumente construídas a partir de camadas de isolamento à base de grafite (como feltro de carbono) para temperaturas muito altas ou escudos de radiação metálicos (como molibdênio) para aplicações de alta pureza.

Criando o Ambiente: Vácuo e Calor

As duas funções que definem o forno — criar vácuo e gerar calor — são tratadas por sistemas dedicados.

O Sistema de Vácuo

Este é o principal diferencial em relação a um forno convencional. O sistema de vácuo usa uma série de bombas (por exemplo, bombas mecânicas de "desbaste" e bombas de difusão ou turbomoleculares de "alto vácuo") para remover ar e outros gases da câmara.

A remoção da atmosfera evita a oxidação e a contaminação do material sendo processado, que é a principal razão para usar um forno a vácuo. O nível de vácuo pode ser precisamente controlado para diferentes aplicações.

O Sistema de Aquecimento

Elementos de aquecimento são posicionados dentro da zona quente para irradiar energia para a carga de trabalho. O material usado para esses elementos dita a temperatura máxima de operação do forno.

Materiais comuns incluem grafite para temperaturas de até e além de 2200°C, ou metais refratários como molibdênio e tungstênio para processos de alta pureza que não podem tolerar carbono.

Gerenciando o Processo: Controle e Resfriamento

Uma vez que a peça é aquecida a vácuo, o processo deve ser precisamente gerenciado até a sua conclusão.

O Sistema de Controle

O sistema de controle é o cérebro da operação, consistindo em sensores (termopares, medidores de vácuo), controladores e fontes de energia. Ele automatiza toda a receita de tratamento térmico.

Este sistema gerencia precisamente a taxa de rampa de aquecimento, o tempo de permanência na temperatura, o nível de vácuo e a sequência final de resfriamento ou têmpera, garantindo a repetibilidade e a qualidade do processo.

O Sistema de Resfriamento

Após a conclusão do ciclo de aquecimento, a peça deve ser resfriada de forma controlada. O sistema de resfriamento é responsável por esta etapa crítica, que muitas vezes determina as propriedades finais do material, como a dureza.

A maioria dos fornos modernos usa uma têmpera por gás de alta pressão. O sistema preenche rapidamente a câmara com um gás inerte como nitrogênio ou argônio, que é então circulado por um ventilador de alta potência através da carga de trabalho quente para resfriá-la rapidamente.

Compreendendo as Principais Trocas de Design

Os componentes específicos escolhidos para um forno representam uma série de trocas de engenharia adaptadas ao seu propósito pretendido.

Design de Parede Quente vs. Parede Fria

Embora a maioria dos fornos industriais a vácuo seja de design de parede fria (conforme descrito acima) por sua capacidade de alta temperatura e tempos de ciclo rápidos, também existem designs de parede quente. Em um forno de parede quente, os elementos de aquecimento estão fora do vaso de vácuo (uma retorta), que também esquenta. Estes são tipicamente limitados a temperaturas mais baixas.

Seleção de Elementos de Aquecimento

A escolha entre elementos de aquecimento de grafite e totalmente metálicos (molibdênio) é significativa. O grafite é econômico e adequado para temperaturas extremamente altas, mas pode reagir com certas ligas. O molibdênio é mais limpo e mais inerte, mas é mais caro e tem uma temperatura máxima mais baixa.

Complexidade do Sistema de Bombeamento

O nível de vácuo exigido impulsiona a complexidade e o custo do sistema de bombeamento. O tratamento térmico básico pode exigir apenas uma bomba mecânica simples, enquanto aplicações avançadas de eletrônicos ou aeroespaciais exigem um sistema de alto vácuo multiestágio para atingir a pureza necessária.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de um forno a vácuo deve estar diretamente alinhada com o seu processo pretendido.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, para uso médico ou eletrônico): Você precisa de uma zona quente totalmente metálica e um sistema de vácuo de alto desempenho para eliminar qualquer contaminação por carbono.

- Se o seu foco principal é atingir propriedades de materiais específicas (por exemplo, endurecimento de aços ferramenta): Um sistema de têmpera por gás (resfriamento) potente e controlável é o componente mais crítico.

- Se o seu foco principal são aplicações de altíssima temperatura (>1300°C): Um design de parede fria com robustos elementos de aquecimento e isolamento de grafite é essencial.

Em última análise, esses componentes trabalham juntos como um único instrumento finamente ajustado para transformar materiais de uma maneira que nenhuma outra tecnologia consegue.

Tabela Resumo:

| Componente | Função Chave | Materiais/Exemplos Comuns |

|---|---|---|

| Câmara de Vácuo | Fornece ambiente selado | Aço inoxidável, resfriado a água |

| Zona Quente | Isola e contém calor | Grafite, escudos de molibdênio |

| Sistema de Vácuo | Remove a atmosfera para pureza | Bombas mecânicas e de alto vácuo |

| Sistema de Aquecimento | Gera a temperatura necessária | Grafite, molibdênio, tungstênio |

| Sistema de Resfriamento | Controla o processo de têmpera | Têmpera por gás de alta pressão com ventiladores |

| Sistema de Controle | Automatiza e monitora o processo | Sensores, controladores, fontes de energia |

Desbloqueie todo o potencial do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas sob medida, como fornos tipo Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para processamento de alta pureza, melhoria de propriedades de materiais ou aplicações de temperatura extrema. Entre em contato hoje para discutir como nossa experiência pode otimizar seus processos de tratamento térmico e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje