O benefício fundamental de um forno a vácuo é a sua capacidade de criar um ambiente excepcionalmente limpo e controlável para processamento em alta temperatura. Ao evacuar a câmara de ar e outros gases reativos, ele previne a oxidação e a contaminação, levando a uma pureza superior do material e a propriedades mecânicas aprimoradas. Essa precisão o torna uma ferramenta indispensável para indústrias onde a integridade do material é primordial.

Embora um forno a vácuo ofereça inúmeras vantagens, todas elas derivam de um único princípio: controle absoluto. Ele substitui uma atmosfera reativa e imprevisível por um vácuo estável e inerte, dando aos engenheiros um comando preciso sobre as características finais e a qualidade de um material de uma forma que os fornos atmosféricos não conseguem.

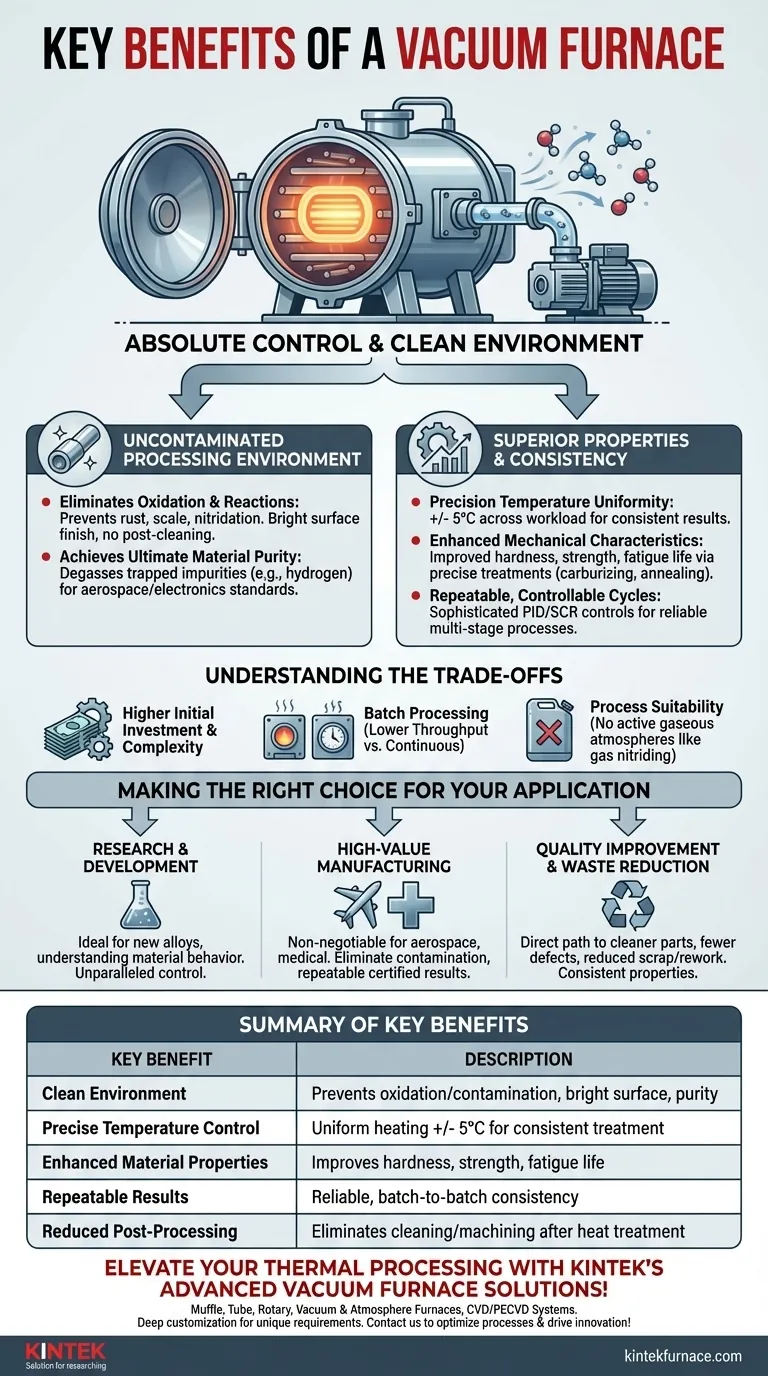

A Fundação: Um Ambiente de Processamento Não Contaminado

Um vácuo não é espaço vazio; neste contexto, é um ambiente altamente controlado. A remoção dos gases atmosféricos é a pedra angular de todos os outros benefícios.

Eliminando a Oxidação e Reações

Ao remover oxigênio, nitrogênio e vapor de água, um forno a vácuo impede reações químicas indesejadas na superfície do material em altas temperaturas. Isso significa que nenhuma oxidação (ferrugem ou carepa), nitretação ou hidrogenação pode ocorrer.

O resultado é um acabamento de superfície brilhante e limpo assim que sai do forno, eliminando a necessidade de limpeza ou usinagem pós-processamento para remover uma camada superficial contaminada.

Alcançando a Pureza Máxima do Material

Para muitas aplicações avançadas, mesmo impurezas microscópicas podem comprometer o desempenho. Um forno a vácuo é essencial para processos como a desgaseificação, onde ele extrai gases presos, como o hidrogênio, de dentro do próprio material.

Esse nível de pureza garante que o material atenda às rigorosas especificações mecânicas, térmicas e elétricas exigidas em setores como aeroespacial e eletrônica.

Desbloqueando Propriedades do Material e Consistência Superiores

Um ambiente limpo permite controle preciso, o que, por sua vez, leva a resultados de material altamente previsíveis e aprimorados. O processo se torna uma ciência, não uma aproximação.

Uniformidade Precisa da Temperatura

Fornos a vácuo avançados oferecem uma uniformidade de temperatura excepcional, geralmente dentro de +/- 5°C em toda a carga de trabalho. Isso é alcançado através de elementos de aquecimento cuidadosamente projetados e da ausência de correntes convectivas que existem em uma atmosfera.

Essa uniformidade garante que cada peça em um lote, independentemente de sua posição, receba exatamente o mesmo tratamento térmico, garantindo resultados consistentes.

Características Mecânicas Aprimoradas

O tratamento térmico a vácuo permite o desenvolvimento de propriedades de material superiores. Processos como cementação a vácuo, recozimento, revenimento e têmpera podem ser realizados com precisão incrível.

Esse controle resulta em melhoria da dureza, resistência à tração e vida à fadiga, uma vez que a microestrutura do material não é comprometida por impurezas superficiais ou reações.

Ciclos Repetíveis e Controláveis

Fornos a vácuo modernos usam controles sofisticados, como loops PID independentes e regulação de potência SCR, para gerenciar as taxas de aquecimento e resfriamento com alta fidelidade.

Isso permite que ciclos térmicos complexos e multifásicos sejam programados e executados perfeitamente todas as vezes, garantindo que os resultados sejam repetíveis de lote para lote. O sistema pode até usar pressão parcial para gerenciar cuidadosamente efeitos específicos, como prevenir a vaporização de cromo do aço.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial e Complexidade

Os sistemas de forno a vácuo representam um investimento de capital significativo em comparação com muitos fornos atmosféricos. São máquinas complexas que exigem conhecimento especializado para operação e manutenção de bombas de vácuo, vedações e sistemas de controle.

Rendimento: Processamento em Lote vs. Contínuo

A maioria dos fornos a vácuo são sistemas do tipo lote. Embora os tempos de ciclo individuais possam ser rápidos devido ao aquecimento e resfriamento rápidos, o rendimento geral pode ser menor do que o de fornos de esteira contínua usados para peças de alto volume e baixo custo.

Adequação do Processo

Um ambiente a vácuo não é adequado para todos os processos de tratamento térmico. Por exemplo, processos que exigem explicitamente uma atmosfera gasosa ativa (como a nitretação a gás tradicional) não podem ser realizados a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de processamento térmico correta depende inteiramente do seu objetivo final.

- Se seu foco principal for pesquisa e desenvolvimento: O controle incomparável sobre o ambiente e a temperatura torna um forno a vácuo ideal para desenvolver novas ligas e entender precisamente o comportamento do material.

- Se seu foco principal for fabricação de alto valor (por exemplo, aeroespacial, médico): A capacidade de eliminar contaminação e obter resultados repetíveis e certificados é inegociável e a força central da tecnologia a vácuo.

- Se seu foco principal for melhorar a qualidade e reduzir o desperdício: Um forno a vácuo oferece um caminho direto para peças mais limpas, menos defeitos superficiais e propriedades mais consistentes, muitas vezes justificando o investimento através da redução de sucata e retrabalho.

Em última análise, a adoção da tecnologia de forno a vácuo é uma decisão estratégica para priorizar controle, qualidade e repetibilidade em seus processos térmicos.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Ambiente Limpo | Previne oxidação e contaminação ao remover gases reativos, garantindo acabamento de superfície brilhante e pureza do material. |

| Controle Preciso da Temperatura | Atinge aquecimento uniforme dentro de +/- 5°C, possibilitando tratamento térmico consistente em todas as peças. |

| Propriedades do Material Aprimoradas | Melhora a dureza, resistência e vida à fadiga através de processos controlados como cementação a vácuo e recozimento. |

| Resultados Repetíveis | Utiliza controles avançados para consistência confiável de lote para lote em ciclos térmicos complexos. |

| Redução do Pós-Processamento | Elimina a necessidade de limpeza ou usinagem após o tratamento térmico, economizando tempo e custos. |

Eleve seu processamento térmico com as soluções avançadas de forno a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você atua nos setores aeroespacial, médico ou de P&D, alcance pureza superior do material e resultados repetíveis — contate-nos hoje para discutir como podemos otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural